Китай алюминиевый профиль для светодиодной ленты 8мм производитель

Когда вижу запрос ?китай алюминиевый профиль для светодиодной ленты 8мм производитель?, сразу вспоминаю, как многие ошибочно ищут просто ?поставщика?. На деле же важно найти завод, который понимает, что профиль – это не просто желоб, а система теплоотвода. У нас в ООО Цзянмэнь Майжуй (Colorful) Оптоэлектронные Технологии бывали случаи, когда клиенты присылали на доработку партии профилей от случайных посредников – оказывалось, толщина стенки в углах не превышала 0.8 мм, хотя по чертежам должна была быть 1.2 мм. Это к вопросу о том, почему стоит работать напрямую с производителями.

Почему 8-миллиметровый профиль – не всегда то, что кажется

В 2019 году мы запустили линейку профилей для светодиодных лент с номинальным размером 8 мм. Но быстро выяснилось: 70% проблем с перегревом возникают не из-за светодиодов, а потому что заказчики не учитывают реальную ширину ленты с учетом монтажа. Классическая ошибка – брать профиль ?впритык? к 8-миллиметровой ленте, забывая про термопасту.

Кстати, о термоинтерфейсах. На нашем производстве тестировали три типа креплений – с силиконовыми прокладками, алюминиевыми клипсами и адгезивным слоем. Выяснилось, что для уличных конструкций с IP67 лучше работает система ?паз-гребень? с дополнительным теплорассеивающим покрытием, хотя изначально планировали обойтись стандартными решениями.

Заметил еще один нюанс: когда делаешь профиль под заказ, важно сразу оговаривать не только длину, но и расположение монтажных отверстий. Как-то раз пришлось переделывать всю партию для немецкого клиента – их инженеры не учли, что крепеж будет конфликтовать с драйвером от наших же импульсных источников питания.

Как мы провалились с анодированием и что извлекли

В 2021 попробовали запустить матовое анодирование для сегмента премиум-освещения. Технологи казалось отработанной, но на партии в 5000 метров пошли микротрещины – сказалась разница в скорости охлаждения сплава. Пришлось признать: для алюминиевого профиля 8мм с толщиной стенки до 1.5 мм лучше подходит механическая шлифовка, а не химическое покрытие.

Сейчас для уличных моделей используем двухкомпонентную полимерную краску – она хоть и дороже порошкового напыления, но не отслаивается при перепадах от -40°C до +60°C. Проверяли в камере теплосмен: 85 циклов без деформаций. Хотя для внутреннего освещения все же экономичнее классическое анодирование в серебристых тонах.

Кстати, о цветах. Недавно отказались от ?золотого? варианта – выгорал за два сезона. Вместо этого разработали технологию колеровки в массе с добавкой диоксида титана. Получилось дороже, но образцы уже третий год на тестовом полигоне в Сочи держат цвет.

Про монтаж и те самые ?мелочи?, которые рушат проекты

Часто слышу, мол ?профиль есть профиль?. А потом приезжаем на объект и видим, как монтажники дрелью на живую пробивают каналы для проводов. После такого даже наш профиль для светодиодной ленты с усиленными ребрами жесткости начинает ?петь? на частоте 120 Гц. Теперь в каждую коробку кладем шаблон для разметки – снизили количество брака при установке на 23%.

Еще история: для торгового центра в Казани делали профиль с кабель-каналом. Казалось, продумали все – и съемную рассеивающую крышку, и заглушки. Но не учли, что клиент будет использовать наши же водонепроницаемые блоки питания с увеличенным диаметром кабеля. Пришлось экстренно фрезеровать пазы под 6-миллиметровый провод – хорошо, что на производстве сохранили оснастку.

Сейчас всегда советую заказчикам: если проект сложный, лучше запросить тестовый отрезок 50 см. Мы вот как-то отгрузили 2 км профиля под ?нестандартный монтаж?, а потом выяснилось, что крепежные скобы не совместимы с подвесной системой клиента. Теперь в ООО Цзянмэнь Майжуй внедрили обязательный чек-лист по совместимости фурнитуры.

Что в итоге работает на практике

За шесть лет через наши руки прошло больше 200 тонн алюминиевого профиля. Вывел для себя правило: если видишь в техзадании фразу ?для сложных климатических условий? – сразу предлагай вариант с перфорацией по тыльной стороне. Да, дороже на 15%, но зато не будет проблем с конденсатом как в том проекте с аквапарком.

Сейчас активно экспериментируем с комбинированными системами – когда профиль работает как радиатор для драйвера. Получилось интересное решение для мебельной подсветки: в нашем каталоге появилась серия Compact с интегрированными пазами для монтажа блоков питания. Правда, пришлось пересчитать все допуски – стандартные магнитные блоки питания давали погрешность по тепловому расширению.

Из последнего: для австрийских партнеров разрабатывали профиль с коэффициентом теплопроводности 205 Вт/м·К. Выяснилось, что даже при идеальном сплаве важна чистота обработки – если на фрезерном станке вовремя не менять оснастку, эффективность теплоотвода падает на 18-20%. Теперь на производстве ввели почасовой контроль шероховатости поверхностей.

Перспективы и куда движется отрасль

Смотрю на текущие тенденции – скоро 8-миллиметровый профиль будет требоваться не столько для светодиодных лент, сколько для комбинированных систем с датчиками. Уже тестируем прототип с каналом для проводки умного дома. Правда, пока не можем решить вопрос с экранированием – мешают алюминиевые стенки.

Еще интересное наблюдение: в Европе сейчас активно переходят на профили с рекуперацией тепла. Мы в ООО Цзянмэнь Майжуй (Colorful) Оптоэлектронные Технологии пробовали делать экспериментальные партии с термоэлектрическими модулями – пока дорого, но для премиальных проектов уже есть спрос.

Если говорить о ближайших планах – доводим до ума систему крепления ?без видимых элементов?. Проблема в том, что большинство клеевых составов не держат профиль при длительных вибрациях. Нашли относительно удачное решение на основе модифицированного акрила, но пока рано говорить о серийном производстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Диммируемый блок питания для помещений 0-10 В 24 В, 500 Вт

Диммируемый блок питания для помещений 0-10 В 24 В, 500 Вт -

Уличная светодиодная лента HPF, водонепроницаемый блок питания IP68

Уличная светодиодная лента HPF, водонепроницаемый блок питания IP68 -

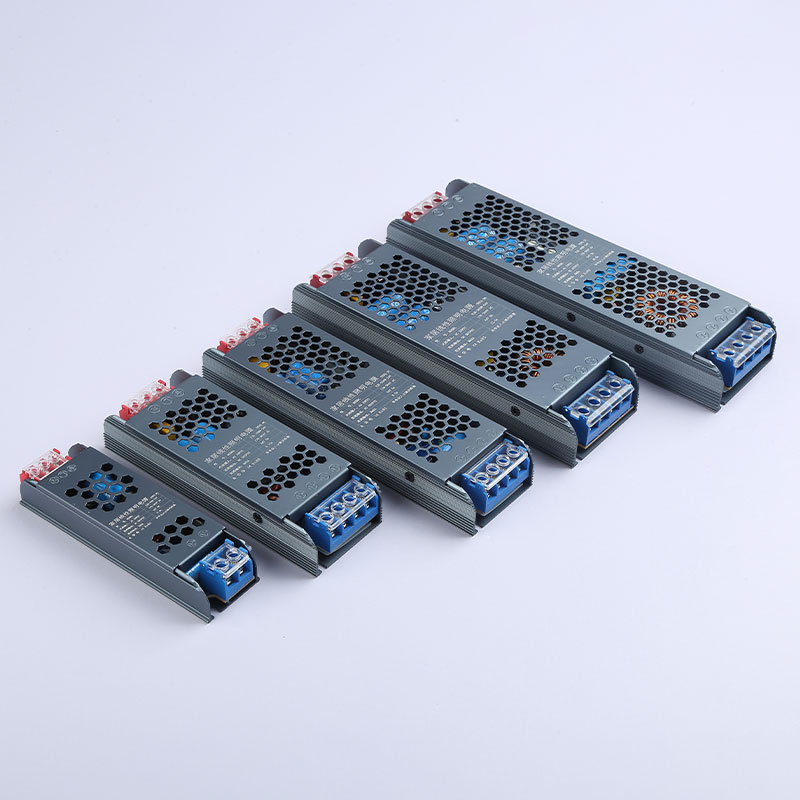

Импульсный источник питания для светодиодной ленты для внутреннего освещения IP20 12 В 500 Вт

Импульсный источник питания для светодиодной ленты для внутреннего освещения IP20 12 В 500 Вт -

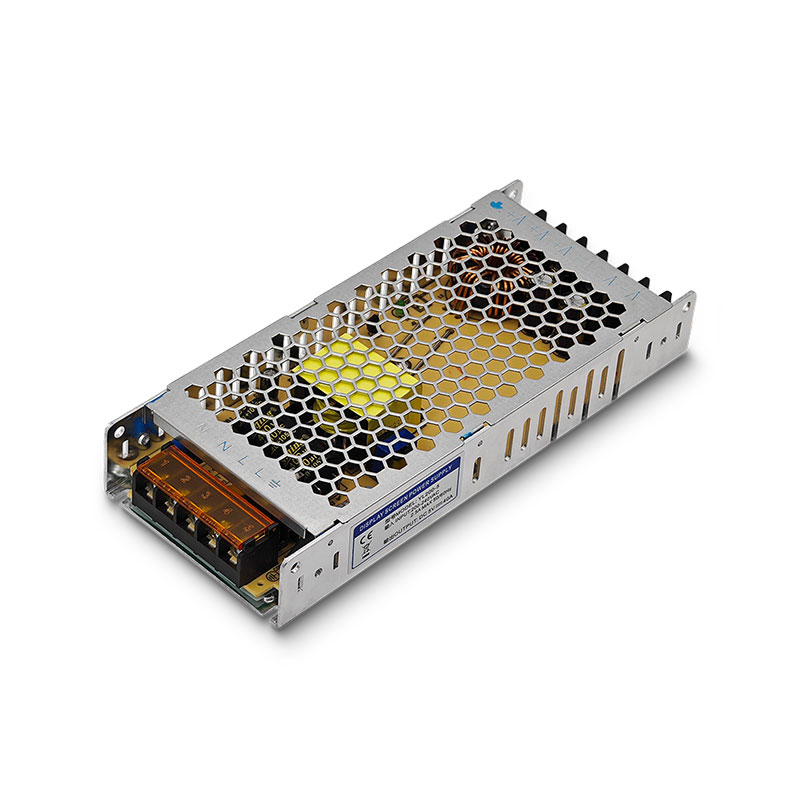

Источник питания для наружных светодиодных экранов

Источник питания для наружных светодиодных экранов -

Съемный сенсорный переключатель

Съемный сенсорный переключатель -

XZ Полузаполняющий линейный блок питания 24 В 200 Вт

XZ Полузаполняющий линейный блок питания 24 В 200 Вт -

Водонепроницаемый трансформатор переменного тока 12 В / 24 В

Водонепроницаемый трансформатор переменного тока 12 В / 24 В -

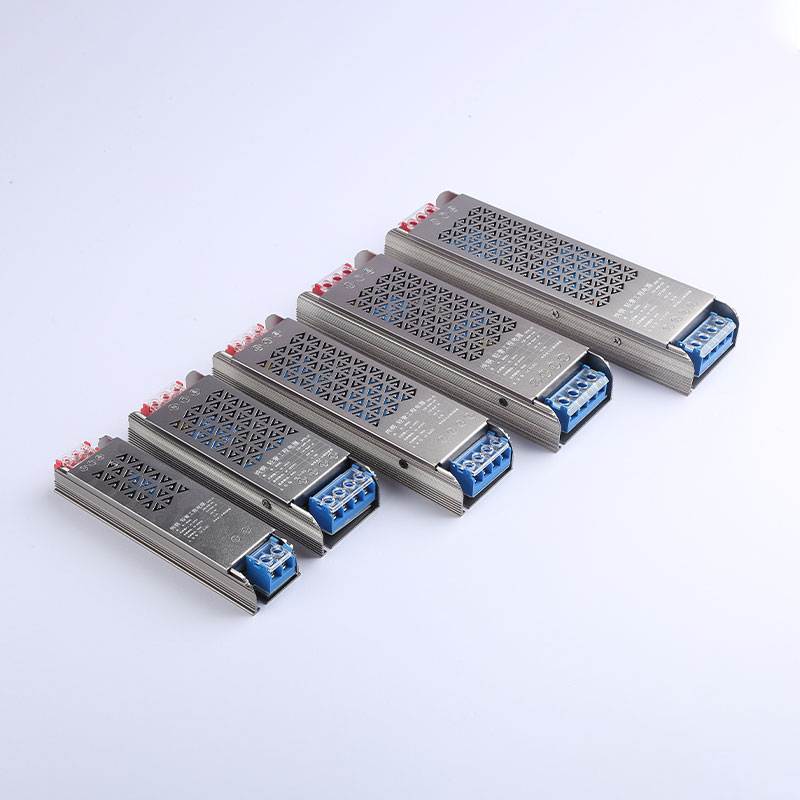

Линейный источник питания типа B 24 В, 60 Вт

Линейный источник питания типа B 24 В, 60 Вт -

Ультратонкий портативный портативный аккумулятор-карандаш 12 В 60 Вт

Ультратонкий портативный портативный аккумулятор-карандаш 12 В 60 Вт -

Высокомощный блок питания для помещений 12 В, 1000 Вт

Высокомощный блок питания для помещений 12 В, 1000 Вт -

Блок питания для светодиодной ленты уличного освещения IP67, водонепроницаемый, 12 В, 100 Вт

Блок питания для светодиодной ленты уличного освещения IP67, водонепроницаемый, 12 В, 100 Вт -

Блок питания для световых коробов 12 В, 500 Вт

Блок питания для световых коробов 12 В, 500 Вт

Связанный поиск

Связанный поиск- Светодиодная лента теплый цвет производитель

- светодиодная лента 24в какую

- Светодиодная лента rt 5000 производитель

- Подсветка кухни под шкафами светодиодной лентой производитель

- Сильные светодиодные ленты производитель

- светодиодная лента 3528 24v

- Китай декоративная светодиодная лента производитель

- Китай лента светодиодная cob 24 производители

- Китай угловой алюминиевый профиль для светодиодной ленты производители

- Лента светодиодная 4000к 5 м производитель