Китай блок питания для ленты ультратонкий производитель

Когда видишь запрос ?Китай блок питания для ленты ультратонкий производитель?, сразу всплывают типичные ошибки заказчиков – многие до сих пор путают тонкие корпусные модели с бескорпусными платами, а ведь разница в теплоотводе критична для долговечности. У нас на производстве в ООО Цзянмэнь Майжуй (Colorful) Оптоэлектронные Технологии каждый второй кейс начинался с перегрева из-за этой путаницы.

Почему ультратонкость – это не только про эстетику

В 2023 году мы пересобирали конструкцию импульсных источников питания трижды – клиенты требовали уменьшить высоту до 18 мм, но при этом сохранить работу при -25°C. Сначала казалось, что компромисс невозможен, пока не испытали алюминиевые подложки с перфорацией. Кстати, спецификацию этих подложек можно уточнить на miruled.ru в разделе для технических специалистов.

Заметил парадокс: европейские партнёры готовы платить на 15% дороже за блок питания для ленты толщиной 16 мм, но с керамическими конденсаторами, хотя для большинства интерьерных проектов хватило бы и плёночных. Видимо, срабатывает стереотип о ?хрупкости? тонких решений.

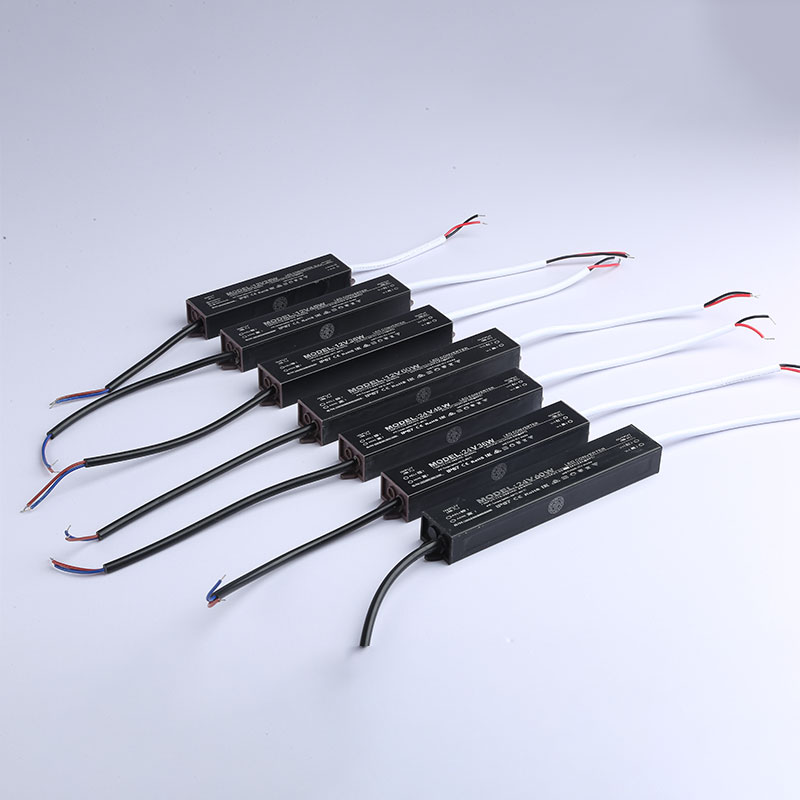

Особенно сложно было с заказами для влажных помещений – при толщине корпуса менее 2 см классическая герметизация силиконом уже не работала. Перешли на литьё поликарбоната с двойным контуром уплотнения, но это добавило 12% к себестоимости. Не уверен, что все конкуренты пошли тем же путём – некоторые до сих пор льют эпоксидную смолу, хотя она трескается при перепадах температур.

Как тестируем на практике, а не в идеальных условиях

Наш техотдел в Гуандуне разработал протокол испытаний, который многие называют избыточным – например, прогоняем каждый ультратонкий блок под нагрузкой 110% в течение 72 часов при температуре 50°C. Да, это увеличивает цикл производства, но зато за последние два года возвраты из ЕС сократились на 8%.

Запомнился случай с немецким заказчиком: они прислали на доработку партию, где блоки выходили из строя при -15°C. Оказалось, проблема была в электролитических конденсаторах – пришлось экранировать их от радиатора и перейти на твердотельные аналоги. Сейчас этот кейс описан в наших стандартах производства.

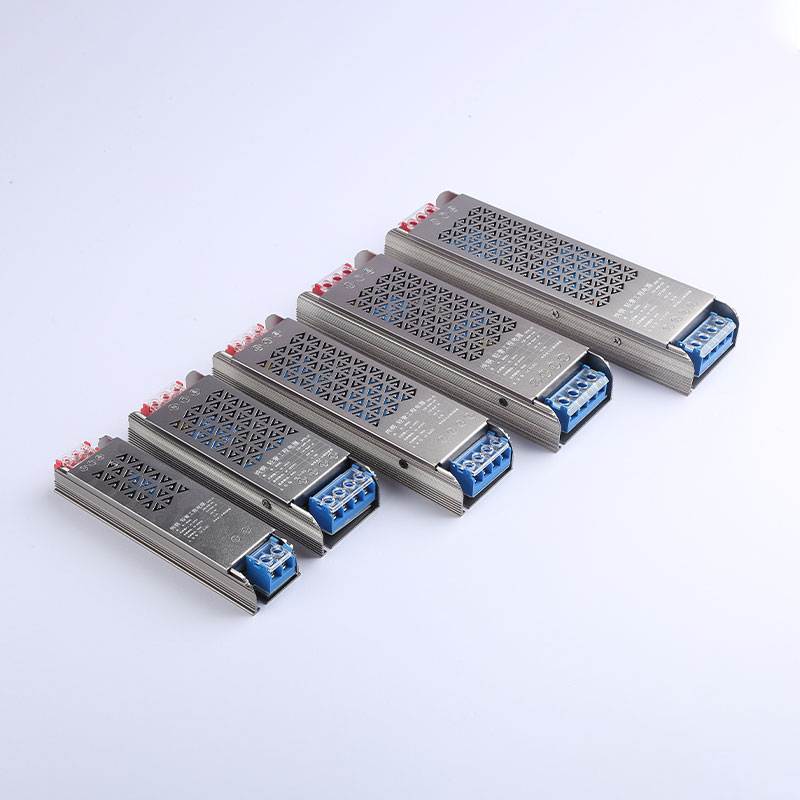

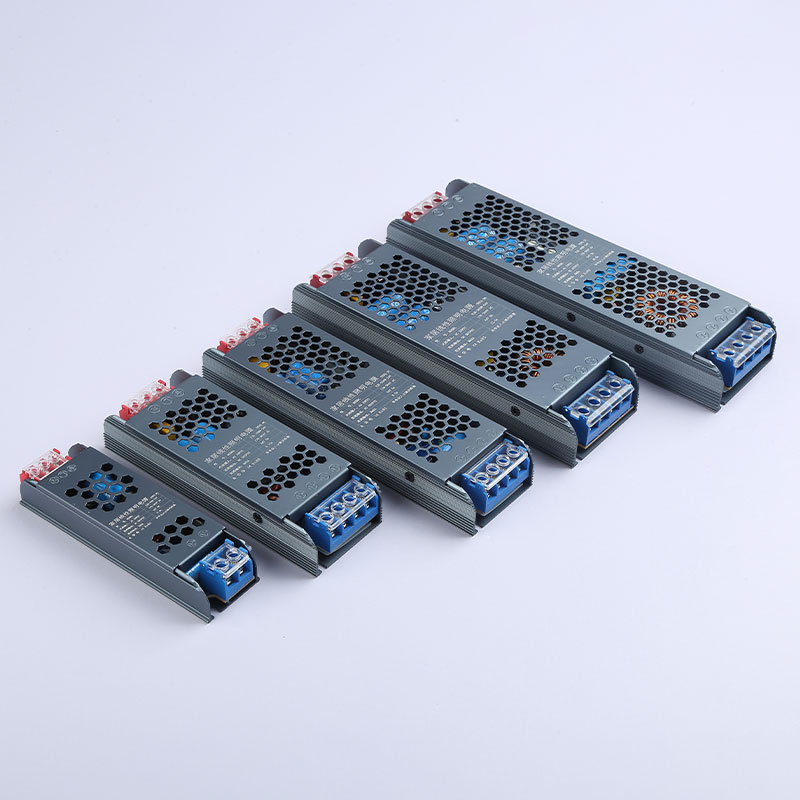

Кстати, о радиаторах – в ультратонких моделях нельзя использовать алюминиевые ребристые конструкции, поэтому мы фрезеруем каналы в медной пластине. Это дороже, но позволяет рассеивать до 45 Вт без принудительного охлаждения. На сайте производитель указывает этот параметр в разделе технических характеристик, но многие клиенты его игнорируют.

Нюансы, которые не пишут в каталогах

При сборке водонепроницаемых блоков для уличных светодиодных лент столкнулись с курьёзной проблемой – пчёлы прогрызали герметик в поисках тепла. Пришлось добавлять в компаунд капсаицин, хотя это потребовало дополнительных сертификаций для рынка ЕС.

Магнитные блоки для помещений – отдельная история. Их часто заказывают для торговых центров, но не все учитывают вибрацию от системы вентиляции. Пришлось разработать демпфирующие прокладки из вулканизированной резины, хотя изначально проект считали ?простым?.

Сейчас тестируем гибридную схему – когда импульсный источник питания работает в паре с диммером, но пока есть проблемы с совместимостью драйверов 0-10V. Кажется, придётся разрабатывать собственный протокол связи – стандартные слишком чувствительны к длине проводов.

Про логистику и то, что скрыто от клиента

До 2022 года мы упаковывали блоки в пузырчатую плёнку, пока не получили партию с микротрещинами в плате после морской перевозки. Теперь используем пенополиуретановые коконы – дороже, но статистика боя снизилась до 0.3%.

Особенно сложно с поставками в Скандинавию – там требуют двойную изоляцию даже для низковольтных моделей. Пришлось перекраивать компоновку плат, чтобы увеличить зазор между дорожками. Кстати, этот нюанс не указан в общих каталогах на miruled.ru, но есть в технической документации для проектировщиков.

Заметил, что российские клиенты часто просят блоки с запасом по мощности 50%, хотя для светодиодных лент достаточно 20%. Возможно, это наследие работы с люминесцентными лампами, где запас был критичен. Приходится индивидуально консультировать каждого.

Что в перспективе – наблюдения с производства

Сейчас экспериментируем с беспроводным управлением через Zigbee – но пока технология удорожает конструкцию на 25%. Думаю, массово перейдём на неё только через 2-3 года, когда чипы подешевеют.

Интересный тренд – запросы на блоки с функцией мониторинга энергопотребления. Казалось бы, зачем это для светодиодных лент? Но оказалось, что управляющие компании ЕС требуют эти данные для сертификации зданий. Пришлось встраивать шунты и АЦП в уже готовые конструкции.

Коллеги из других фабрик жалуются на дефицит качественных ферритов для трансформаторов, но мы закупаем сырьё у того же поставщика, что и для медицинской техники – дороже, но стабильнее характеристики. Это к вопросу о том, почему Китай производитель не всегда означает низкое качество – всё зависит от стандартов конкретного завода.

Вместо заключения: о чём стоит спросить поставщика

Всегда советую клиентам уточнять не только IP защиты, но и материал клеммной колодки – дешёвый полиамид трескается при затяжке больше 0.6 Н·м. Мы используем стеклонаполненный поликарбонат, но это редкость в бюджетных сегментах.

Ещё важный момент – способ пайки SMD-компонентов. Если видите волновую пайку вместо селективной – это может означать проблемы с надёжностью мелких элементов. Мы перешли на лазерную пайку ещё в 2021, хотя это увеличило стоимость производственной линии на 18%.

И да – никогда не верьте каталогам, где указан КПД 98% для ультратонких блоков. Реальные цифры – 92-94% из-за тепловых потерь. На заводе ООО Цзянмэнь Майжуй мы честно публикуем графики эффективности при разных нагрузках – это иногда отпугивает любителей ?красивых цифр?, зато сохраняет репутацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

XZ Полузаполняющий линейный блок питания 24 В 200 Вт

XZ Полузаполняющий линейный блок питания 24 В 200 Вт -

Стандартный сенсорный переключатель

Стандартный сенсорный переключатель -

Съемный сенсорный переключатель

Съемный сенсорный переключатель -

Блок питания для светодиодной ленты 24 В 250 Вт

Блок питания для светодиодной ленты 24 В 250 Вт -

Интегрированный магнитный источник питания 24 В, 200 Вт

Интегрированный магнитный источник питания 24 В, 200 Вт -

Линейный блок питания для домашнего освещения 12 В, 60 Вт

Линейный блок питания для домашнего освещения 12 В, 60 Вт -

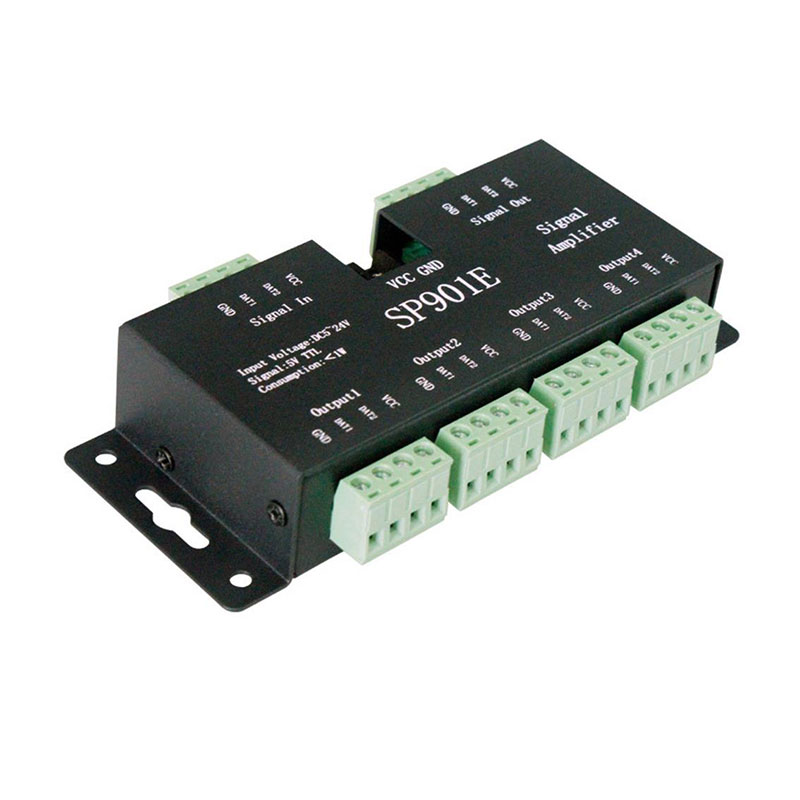

Контроллер световой полосы

Контроллер световой полосы -

Блок питания для световых коробов 12 В, 500 Вт

Блок питания для световых коробов 12 В, 500 Вт -

Блок питания с полузаполненным корпусом, влагозащищенный, IP54, 12 В, 400 Вт

Блок питания с полузаполненным корпусом, влагозащищенный, IP54, 12 В, 400 Вт -

Импульсный источник питания для уличной светодиодной ленты 24 В, 400 Вт

Импульсный источник питания для уличной светодиодной ленты 24 В, 400 Вт -

Блок питания для внутренней светодиодной ленты с клеевым наполнением 12 В, 200 Вт

Блок питания для внутренней светодиодной ленты с клеевым наполнением 12 В, 200 Вт -

Светодиодный диммер

Светодиодный диммер

Связанный поиск

Связанный поиск- Китай люстры светодиодной лентой потолочные производитель

- драйвер блок питания для светодиодной ленты

- Китай светодиодная лента для бани ip68 производитель

- Китай светодиодная лента 5050 60 led производитель

- Китай светодиодная лента 24v rgbw производители

- светодиодная лента 1 ватт

- светодиодная лента 14 4 вт

- Источник питания 12v 400w со степенью защиты ip67 производитель

- светодиодная лента 6500k

- Китай подсветка натяжного потолка светодиодной лентой производители