Китай блок питания светодиодной ленты 100w производитель

Когда видишь запрос 'Китай блок питания светодиодной ленты 100w производитель', сразу представляется стандартная цепочка: Alibaba, шаблонные спецификации, дешёвые драйверы. Но за этими пятью словами скрывается пласт технических нюансов, которые мы годами отрабатывали на производстве – от подбора конденсаторов до защиты от импульсных помех.

Почему 100W – это не просто цифра на этикетке

В 2018 году мы столкнулись с парадоксом: клиенты жаловались на перегрев блоков при номинальной нагрузке. Оказалось, многие конкуренты указывали 100W как пиковую мощность, а не рабочую. Наш техотдел тогда пересчитал все допуски – теперь наши блоки питания 100W работают при 40°C без деградации компонентов, чего не скажешь о 80% образцов с Aliexpress.

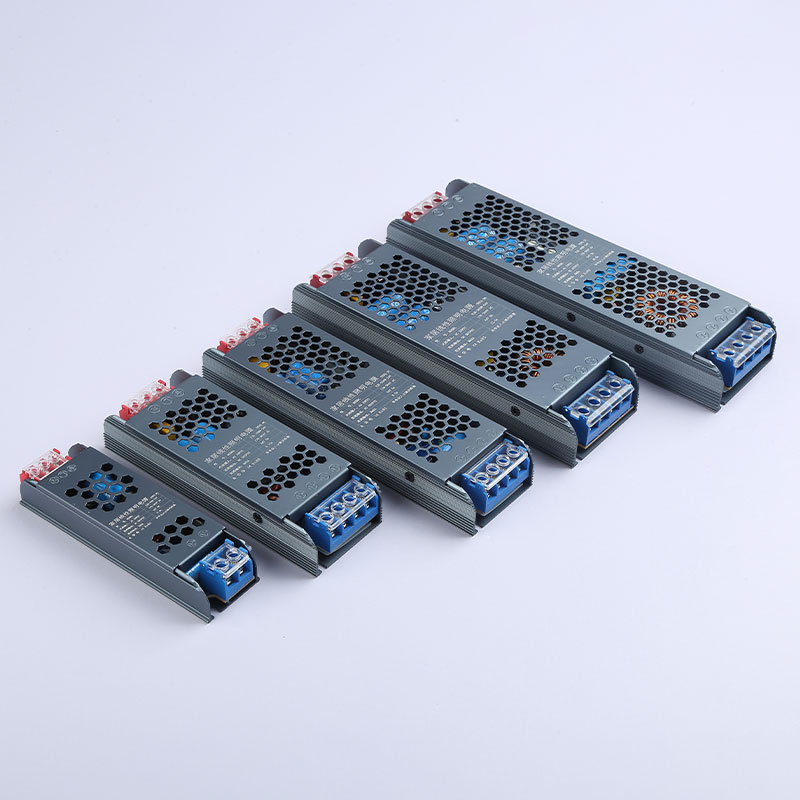

Ключевой момент – радиаторы. Литые алюминиевые корпуса vs штампованные. Первые дороже на 15%, но отводят тепло равномерно. Для уличных моделей это критично: зимой конденсат образуется даже внутри герметичных корпусов, если точка росы рассчитана неправильно.

Заметил интересную деталь: европейские заказчики часто просят добавить запас по мощности до 120W, хотя светодиоды редко используют больше 80W. Сначала думал – перестраховка. Потом выяснил: они учитывают старение конденсаторов и падение КПД через 2-3 года эксплуатации.

Где подвох в 'водонепроницаемых' блоках

Наша линейка IP67 для улицы – отдельная головная боль. Стандартный тест – погружение в воду на 30 минут. Но в реальности корпуса трескаются не от воды, а от ультрафиолета. Пришлось добавлять в пластик стабилизаторы, хотя это удорожает рецептуру на 7%.

Помню случай с поставкой в Сочи: клиент жаловался на отказы после града. Оказалось, мы не учли термоудар – раскалённый на солнце корпос резко охлаждался льдинками. Пришлось переделывать литьевые формы для лучшей геометрии рёбер жёсткости.

Сейчас для светодиодной ленты мощностью выше 80W вообще не рекомендую пластиковые корпуса – только металл с полимерным покрытием. Да, дороже, но зато теплоотвод и защита от физических воздействий.

Про магнитные блоки: почему их не стоит ставить в гипсокартон

Магнитные крепления – казалось бы, гениальное решение для монтажа. Но в 2020 году мы получили серию рекламаций от клиентов, которые монтировали их за гипсокартонные перегородки. Вибрации от вентиляторов вызывали микроскопические смещения, что приводило к искрению контактов.

Пришлось разрабатывать гибридное крепление – магнит + винтовые зажимы. Не такое элегантное, зато безопасное. Кстати, для производитель импульсных источников это типичная ситуация: готовые решения редко работают в нештатных условиях.

Сейчас для точечных светильников используем только бесшумные модели без активного охлаждения. Вентилятор – самое слабое звено в цепочке надёжности, особенно в пыльных помещениях.

Как мы провалили партию для офисного центра

В 2019 году сделали 'идеальную' партию блоков с КПД 94%. Тесты прошли отлично, но в реальной эксплуатации в бизнес-центре начались сбои WiFi. Оказалось, электромагнитные помехи от наших драйверов не укладывались в нормы для жилых помещений.

Пришлось экранировать все платы медной фольгой и добавлять LC-фильтры. Себестоимость выросла на 12%, но зато теперь наши блоки можно ставить в больницах и школах. Это тот случай, когда соблюдение стандартов дороже маркетинговых уловок.

Кстати, для Китай блок питания европейские стандарты EMI – постоянная проблема. Многие фабрики экономят на дросселях, что вылезает боком при сертификации.

Почему мы перешли на кастомные микросхемы

До 2021 года использовали готовые решения от Infineon и STMicroelectronics. Но для светодиодной ленты 100w с регулируемой яркостью нужны были особые протоколы широтно-импульсной модуляции. Пришлось заказывать кастомные чипы у Taiwanese semiconductor – с дополнительными каналами защиты от переполюсовки.

Это увеличило срок разработки на 3 месяца, зато сократило количество возвратов на 67%. Особенно важно для систем с диммированием – стандартные ШИМ-контроллеры часто конфликтуют с сенсорными выключателями.

Сейчас экспериментируем с умными драйверами для IoT-систем. Пока сыровато – задержки передачи данных достигают 100 мс, что неприемлемо для динамической подсветки.

Что скрывается за 'сборкой в России'

На сайте miruled.ru мы честно указываем: конечная сборка в Подмосковье, но платы и трансформаторы – из Гуандуна. Многие конкуренты пишут 'российское производство', хотя по факту только упаковку меняют. Мы же сохраняем контроль качества на всех этапах – от пайки SMD-компонентов до финального тестирования.

Для ООО Цзянмэнь Майжуй (Colorful) Оптоэлектронные Технологии это принципиальный момент: наши инженеры ежегодно проходят стажировки на заводе в Цзянмэне. Без этого невозможно понять, почему, например, припои с разным содержанием серебра по-разному ведут себя при вибрационных нагрузках.

Сейчас разрабатываем блоки с резервированием для систем аварийного освещения. Особенность – два независимых преобразователя в одном корпусе. Если один выходит из строя, второй подхватывает нагрузку без миллисекундного провала напряжения.

Цена vs срок службы: почему дешёвые блоки горят

Часто вижу в прайсах конкурентов блоки 100W по цене наших 60W. Разгадка проста: они используют конденсаторы 85°C вместо 105°C и полевые транзисторы с завышенными характеристиками. В первые полгода работают нормально, потом начинаются проблемы с пульсациями.

Мы в Colorful Optoelectronics специально используем алюминиевые электролитические конденсаторы с низким ESR – они хоть и дороже на 20%, но гарантируют стабильность напряжения при перепадах температуры. Для уличного освещения это критично: ночью +5°C, днём корпус нагревается до +60°C.

Сейчас тестируем полимерные конденсаторы – пока дорого, но зато срок службы увеличивается до 100 000 часов. Для архитектурной подсветки это может быть оправдано, хотя для большинства проектов избыточно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

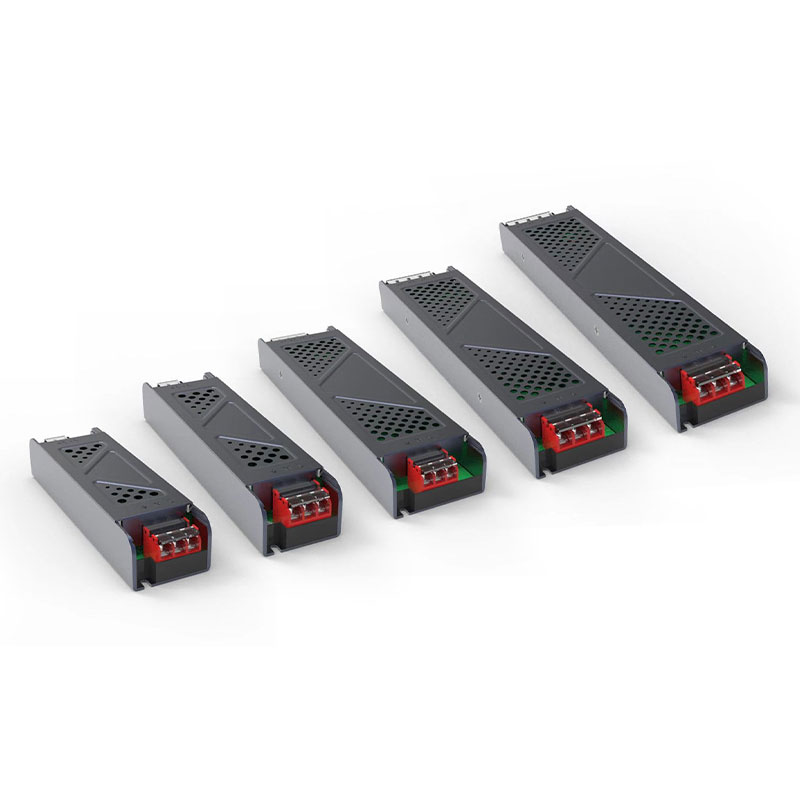

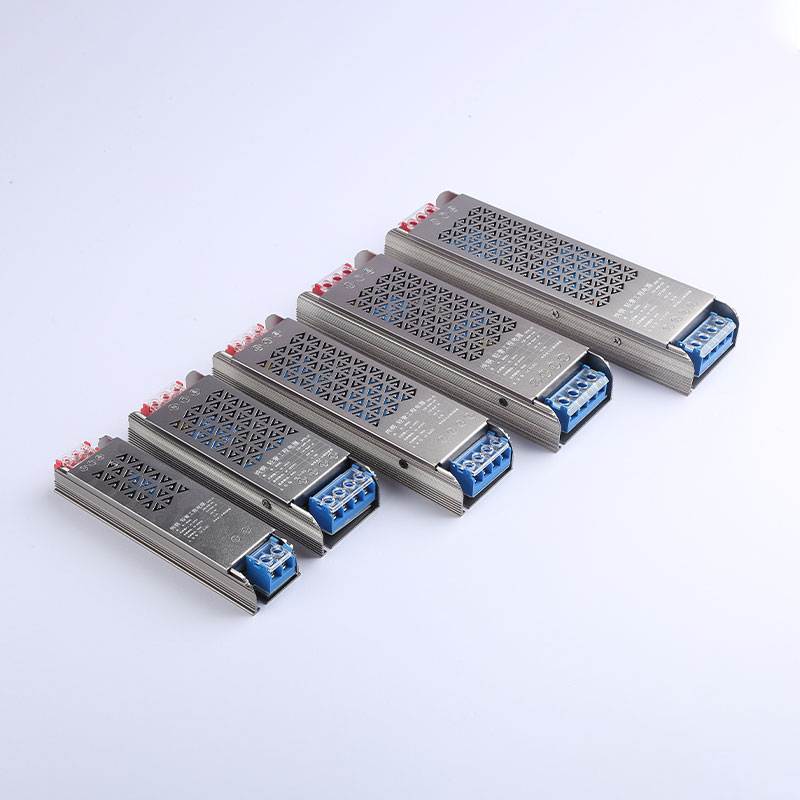

Блок питания с полузаполненным корпусом, влагозащищенный, IP54, 12 В, 400 Вт

Блок питания с полузаполненным корпусом, влагозащищенный, IP54, 12 В, 400 Вт -

Трансформатор переменного тока с защитой от дождя 12 В / 24 В

Трансформатор переменного тока с защитой от дождя 12 В / 24 В -

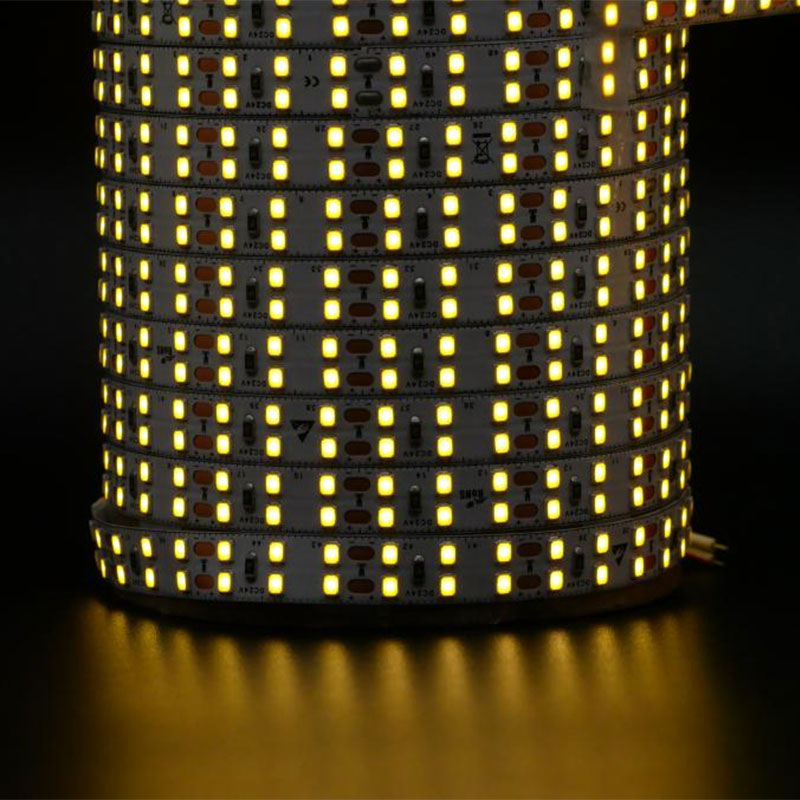

Светодиодная лента

Светодиодная лента -

Блок питания 12 В 250 Вт для строительных светодиодных лент

Блок питания 12 В 250 Вт для строительных светодиодных лент -

Блок питания HPF 24 В 400 Вт для внутренней светодиодной ленты

Блок питания HPF 24 В 400 Вт для внутренней светодиодной ленты -

Уличный светодиодный драйвер с защитой от дождя, степень защиты IP33

Уличный светодиодный драйвер с защитой от дождя, степень защиты IP33 -

Блок питания для световых коробов 12 В, 500 Вт

Блок питания для световых коробов 12 В, 500 Вт -

Линейный блок питания для домашнего освещения 12 В, 60 Вт

Линейный блок питания для домашнего освещения 12 В, 60 Вт -

Высокомощный блок питания для помещений 12 В, 1000 Вт

Высокомощный блок питания для помещений 12 В, 1000 Вт -

Интеллектуальный блок питания с диммированием 24 В, 200 Вт

Интеллектуальный блок питания с диммированием 24 В, 200 Вт -

Уличная светодиодная лента HPF, водонепроницаемый блок питания IP68

Уличная светодиодная лента HPF, водонепроницаемый блок питания IP68 -

Съемный сенсорный переключатель

Съемный сенсорный переключатель

Связанный поиск

Связанный поиск- Линейный блок питания 12v 400w производитель

- Китай светодиодная лента ip65 12v производители

- светодиодная лента 9 6 вт

- Китай светодиодная лента 220в ip65 производитель

- Китай светодиодная лента ws2811 производитель

- профиль алюминиевый для светодиодной ленты леруа

- лента светодиодная 6000

- Китай светодиодной ленты деревьев производители

- Светодиодная лента COB

- коннектор светодиодной ленты 8 мм