Китай источник питания со степенью защиты ip67 производитель

Когда ищешь китайского производителя IP67 источников питания, первое, с чем сталкиваешься – это миф о том, что любой завод из Гуандуна сможет сделать качественный влагозащищённый блок. На деле же 90% предложений с Alibaba даже не проходят базовые тесты на циклическое температурное воздействие.

Что на самом деле скрывается за маркировкой IP67

В нашей практике был случай, когда заказчик принёс на тестирование образец от 'проверенного поставщика' из Шэньчжэня. Вскрытие показало – вместо герметичной заливки компаундом использовали обычный силикон, который потрескался после трёх циклов от -25°C до +45°C. Именно поэтому мы в ООО Цзянмэнь Майжуй (Colorful) Оптоэлектронные Технологии всегда оставляем смотровое окно в литьевой форме для визуального контроля заполнения.

Настоящая защита IP67 – это не просто резиновые прокладки. Например, для уличных светодиодных лент мы используем двойное уплотнение выводных клемм: сначала радиальная манжета, поверх – термоусадка с клеевым слоем. Такая конструкция выдерживает прямое обливание водой из шланга под давлением, что подтверждено протоколами испытаний.

Кстати, о температуре. Многие недооценивают важность диапазона рабочих температур для IP67 исполнения. При -30°C стандартные силиконовые уплотнители дубеют, а при +70°C (что легко достигается в закрытом металлическом корпусе на солнцепёке) – начинают 'плыть'. Мы перебрали 4 варианта материалов, пока не нашли EPDM-состав с добавлением тефлона.

Технологические нюансы производства

На нашем заводе в Цзянмэне для корпусов импульсных источников питания применяется литьё под давлением с предварительным нагревом материала. Это даёт отсутствие внутренних напряжений в пластике – потом не ведёт корпус при перепадах влажности. Кстати, именно из-за этой проблемы мы в 2019 году потеряли партию в 2000 штук для финского заказчика.

Отдельная головная боль – пайка выводных элементов. Если делать по стандартной технологии, между печатной платой и герметиком остаются микроскопические воздушные карманы. Со временем в них конденсируется влага. Наш технолог предложил предварительную вакуумизацию камеры перед заливкой – сейчас это обязательный этап для всех водонепроницаемых блоков питания.

Приходится постоянно балансировать между надёжностью и себестоимостью. Например, для европейского рынка мы оставили медные клеммники вместо оцинкованной стали – хоть и дороже на 15%, но исключает электрокоррозию в морском климате. Такие детали обычно не видны в спецификациях, но критичны для реальной эксплуатации.

Типичные ошибки при выборе производителя

Часто заказчики смотрят только на цену за ватт, забывая про заявленный срок службы. Стандартный китайский блок питания IP67 редко работает дольше 2 лет в агрессивной среде – соли, УФ-излучение делают своё дело. Мы в MIRULED даём 5 лет гарантии именно потому, что используем корпуса из UV-стабилизированного поликарбоната, а не дешёвого АБС-пластика.

Ещё один момент – реальная выходная мощность. Как-то разбирали конкурентный образец: на шильдике 100W, а по факту при +50°C отдаёт не более 60W из-за перегрева ключевых транзисторов. Теперь все наши тесты включают 48-часовой прогон на номинальной нагрузке при максимальной температуре.

Особенно сложно с магнитными блоками питания – многие производители экономят на сердечниках, из-за чего КПД падает до 70-75%. Мы же используем ферриты с добавлением кобальта, что позволяет держать эффективность на уровне 92% даже при перегрузках до 110%.

Кейсы из практики внедрения

Для торгового центра в Сочи делали систему подсветки фонтанов – 240 блоков по 150W в исполнении IP67. Первая партия от стороннего поставщика вышла из строя через 4 месяца. При анализе оказалось – не учли химический состав воды (высокое содержание хлора). Пришлось разрабатывать специальное покрытие клеммной колодки.

А вот для склада в Мурманске, наоборот, главной проблемой стала не влага, а вибрация от погрузчиков. Стандартные алюминиевые радиаторы со временем отрывались от платы. Перешли на медные с клеем-теплопроводником – дороже, но надёжнее.

Сейчас как раз ведём проект для портовых кранов в Находке – там кроме IP67 требуется ещё и взрывозащита. Интересная задача: пришлось полностью пересмотреть схему расположения элементов внутри корпуса, чтобы исключить возможность искрообразования. Кстати, документацию по этому проекту можно найти на miruled.ru в разделе спецрешений.

Эволюция стандартов качества

За 8 лет работы мы прошли путь от кустарной сборки до автоматизированной линии с оптическим контролем качества. Например, сейчас каждый импульсный источник питания проверяется на тестовом стенде, имитирующем дождь с ветром под углом 45 градусов – именно так рекомендует ГОСТ для уличного оборудования.

Но технологии не стоят на месте. В прошлом месяце начали тестировать новое полиуретановое покрытие для плат – оно должно заменить традиционный компаунд в следующих поколениях блоков. Первые результаты обнадёживают: при том же уровне защиты вес уменьшается на 18%.

Кстати, о тенденциях: всё чаще запрашивают блоки с возможностью диммирования по DALI для умных городов. Пришлось разрабатывать гибридную схему, где силовая часть остаётся герметичной, а управляющая – вынесена в отдельный модуль. Такие решения уже поставляем для проектов в Казани и Калининграде.

Выводы для тех, кто выбирает

Главный совет – не верить сертификатам вслепую. Лучше запросите видео тестов конкретно той партии, которую планируете закупать. Мы, например, всегда готовы провести онлайн-трансляцию испытаний для потенциальных клиентов.

И ещё – обращайте внимание на мелочи. Качество литья корпуса, маркировка проводов, даже запах пластика – всё это говорит о культуре производства. Как-то раз по едва заметным потёкам на углах корпуса мы вычислили партию, собранную в сверхурочную смену без соблюдения температурного режима.

В итоге скажу так: найти хорошего китайского производителя IP67 источников – реально, но это всегда компромисс между ценой, сроком поставки и качеством. Мы в ООО Цзянмэнь Майжуй научились балансировать эти параметры за счёт собственной лаборатории и жёсткого входного контроля компонентов. Как результат – из 1200 блоков, поставленных в прошлом квартале для ЖКХ Московской области, рекламаций было всего 3 штуки, и те – по механическим повреждениям при транспортировке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

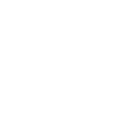

Блок питания для промышленного оборудования LRS 12V 400W

Блок питания для промышленного оборудования LRS 12V 400W -

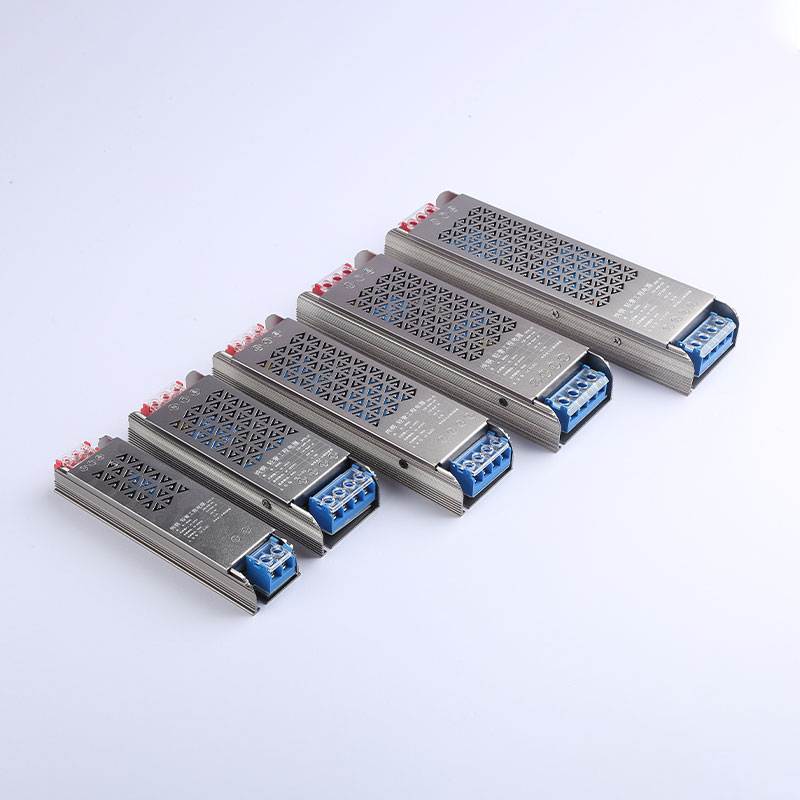

Блок питания для линейной светодиодной ленты LHN с полугерметичным корпусом IP22 24 В 350 Вт

Блок питания для линейной светодиодной ленты LHN с полугерметичным корпусом IP22 24 В 350 Вт -

Блок питания 12 В 250 Вт для строительных светодиодных лент

Блок питания 12 В 250 Вт для строительных светодиодных лент -

Импульсный источник питания для светодиодной ленты для внутреннего освещения IP20 12 В 500 Вт

Импульсный источник питания для светодиодной ленты для внутреннего освещения IP20 12 В 500 Вт -

Блок питания для шкафа 12 В, 120 Вт

Блок питания для шкафа 12 В, 120 Вт -

Блок питания HPF 24 В 400 Вт для внутренней светодиодной ленты

Блок питания HPF 24 В 400 Вт для внутренней светодиодной ленты -

Линейный блок питания для домашнего освещения 12 В, 60 Вт

Линейный блок питания для домашнего освещения 12 В, 60 Вт -

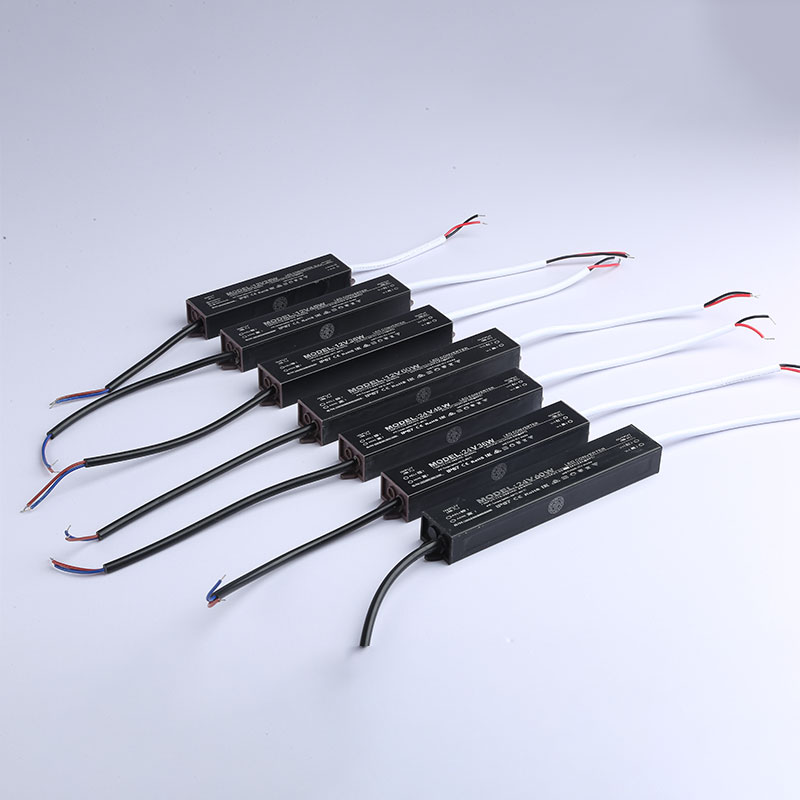

Водонепроницаемый трансформатор переменного тока 12 В / 24 В

Водонепроницаемый трансформатор переменного тока 12 В / 24 В -

Симисторный драйвер с постоянным напряжением 0–10 В DALI

Симисторный драйвер с постоянным напряжением 0–10 В DALI -

Линейный источник питания типа B 24 В, 60 Вт

Линейный источник питания типа B 24 В, 60 Вт -

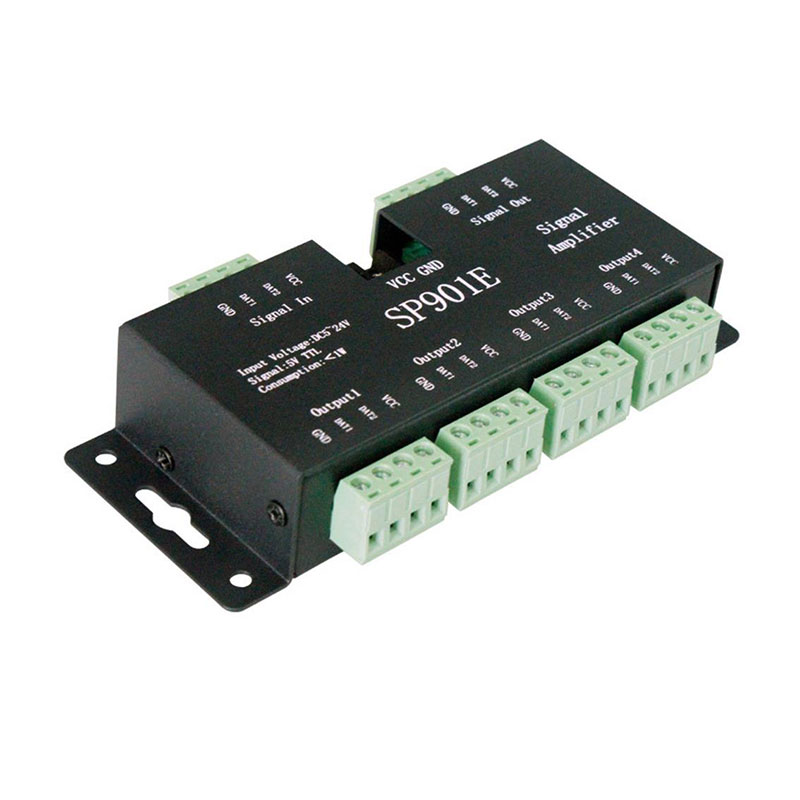

Светодиодный диммер

Светодиодный диммер -

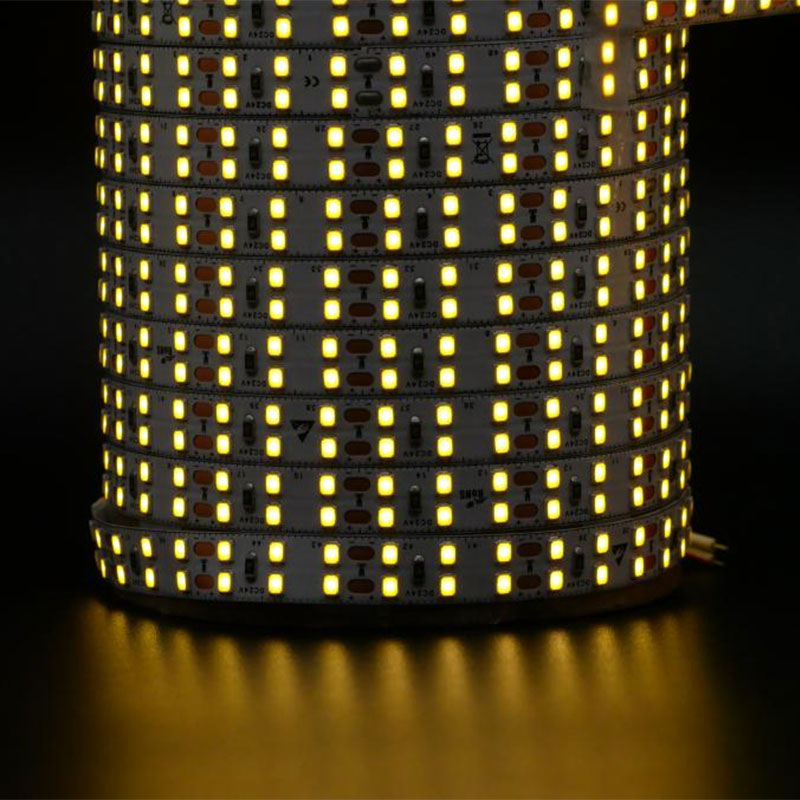

Светодиодная лента

Светодиодная лента

Связанный поиск

Связанный поиск- Китай продаются светодиодные ленты производитель

- светодиодные ленты 14 4w

- светодиодная лента ширина 10 мм

- Китай блок питания для дисплеев 5v 200w / 5v 300w производитель

- Китай блок питания для мебельной подсветки 12v 60w производитель

- алюминиевый профиль для светодиодной ленты 10х10

- купить светодиодную лента led

- Китай светодиодная лента 5в производители

- подключение светодиодной ленты через блок

- Профиль алюминиевый для светодиодной ленты 2100мм производитель