Китай профиль алюминиевый для светодиодной ленты леруа производители

Когда вижу запрос ?Китай профиль алюминиевый для светодиодной ленты леруа производители?, сразу вспоминаю, сколько раз клиенты приносили разочаровавшие их конструкции. Многие до сих пор уверены, что любой алюминиевый профиль из Леруа Мерлен одинаково хорошо отводит тепло, но это опасное заблуждение. В прошлом месяце разбирали заказ, где из-за неправильного профиля светодиоды деградировали за 4 месяца – не тот сплав, толщина стенки 0.8 мм вместо минимальных 1.2 мм, плюс крепления не учитывали тепловое расширение.

Технические нюансы, которые не пишут в каталогах

Работая с производителями алюминиевого профиля, понял: ключевой параметр – не цена, а состав сплава. Китайские заводы часто экономят на легирующих добавках, и профиль для светодиодных лент начинает ?вести? уже при +50°C. Проверяли образцы из трех провинций – в Гуандуне стабильнее всего, особенно если завод имеет собственную линию анодирования.

Для проектов в Леруа Мерлен критична унификация креплений. Как-то закупили партию профиля с нестандартными пазами – пришлось переделывать все кронштейны. Теперь всегда требую чертежи систем крепления до начала производства. Кстати, матовое анодирование лучше рассеивает свет, но его почти нет в базовых поставках – нужно спецзаказом делать.

Толщина стенки – отдельная история. Видел профиль 20x20 мм со стенкой 0.6 мм – его ведет даже при монтаже. Для уличного использования нужны минимум 1.5 мм с герметичными торцами, но такие редко есть в стандартных каталогах. Приходится комбинировать – базовые модели берем готовые, а для сложных объектов заказываем под производство.

Практические кейсы с блоками питания

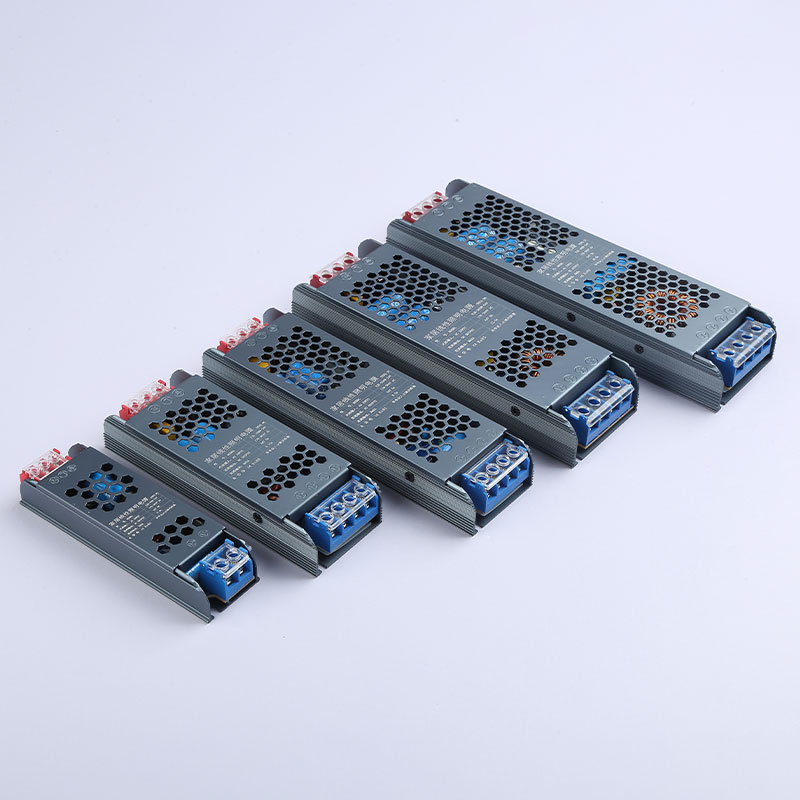

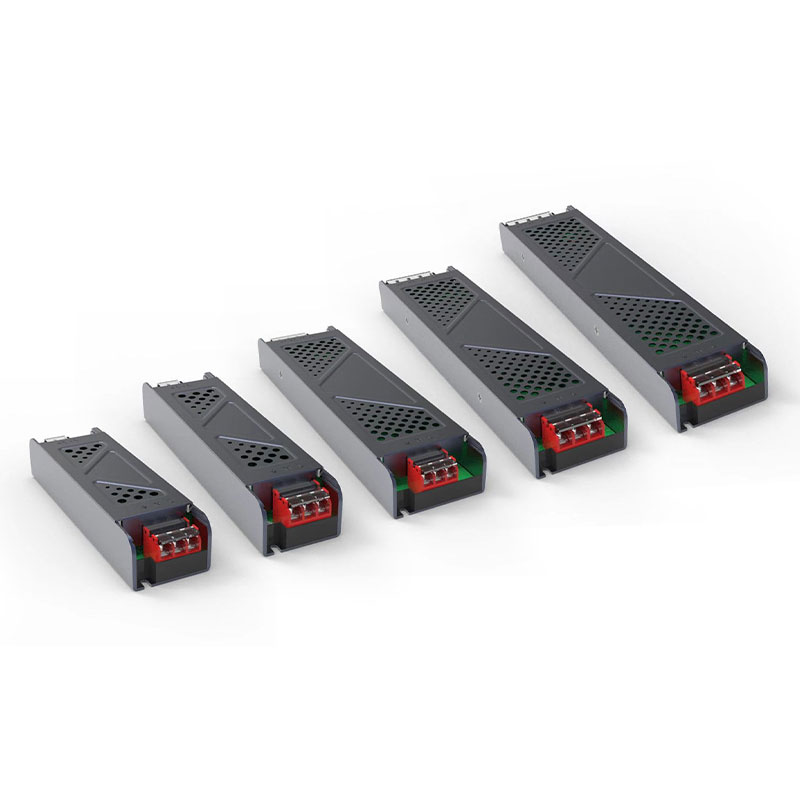

Когда работаешь с светодиодными лентами, половина проблем – не в профиле, а в питании. Как-то поставили 200 метров профиля с лентой 24V, а блоки питания сгорели через неделю. Теперь всегда сотрудничаем со специализированными производителями вроде ООО Цзянмэнь Майжуй (Colorful) Оптоэлектронные Технологии – их импульсные блоки стабильно работают даже при перепадах напряжения.

С их сайта miruled.ru часто беру водонепроницаемые блоки для уличных конструкций. Важно: для алюминиевого профиля длиной более 2 метров нужен отдельный блок на каждые 5 метров ленты, иначе просадки напряжения неизбежны. Месяц назад собирали подсветку фасада – использовали 12 блоков по 150W, профиль 30x30 мм с усиленным теплоотводом.

Магнитные блоки для помещений – спорное решение. Да, удобно монтировать, но с алюминиевым профилем часто возникают наводки. Пришлось добавлять ферритовые кольца – дополнительная статья расходов, которую редко учитывают в сметах. Из практики: для торгового освещения лучше классические металлические корпуса с клеммными колодками.

Ошибки монтажа, которые дорого обходятся

Самая частая проблема – экономия на термопасте. Видел объекты, где профиль для светодиодной ленты крепили напрямую к гипсокартону без теплопроводящей прослойки. Результат – перегрев на 20-30% выше нормы. Сейчас всегда закладываю в спецификацию пасту КТП-8 или аналог, даже для коротких отрезков.

Еще момент – соединение секций. Клиенты часто пытаются спаивать торцы профиля – это бесполезно, тепловой зазор должен оставаться. Используем специальные соединители с компенсационными прокладками, но их сложно найти в стандартных наборах от китайских поставщиков. Приходится докупать отдельно или фрезеровать самостоятельно.

Для угловых стыков вообще отдельная история. Готовые угловые элементы редко совпадают по геометрии с основным профилем – зазоры в 1-2 мм кажутся мелочью, но именно через них проникает влага. Пришлось разработать систему силиконовых вставок, которые компенсируют неточности. Кстати, это решение теперь используем для всех объектов с повышенной влажностью.

Логистика и складские проблемы

С китайскими производителями всегда сложно с длинами. Стандартные 2.4 метра не всегда удобны для перевозки, а нестандартные 3 метра требуют спецтранспорта. Как-то заказали партию профиля для светодиодных лент – пришло 30% с вмятинами, потому что упаковка не учитывала морскую перевозку. Теперь всегда прописываем в контракте многослойную упаковку с угловыми протекторами.

Сроки – отдельная боль. Если брать из наличия в России – часто это остатки невостребованных серий с дефектами анодирования. Ждать производства под заказ – 45-60 дней. Нашли компромисс: базовые позиции храним на складе в Подмосковье, а нестандартные цвета и размеры заказываем напрямую под проект. Кстати, матовое черное покрытие сейчас в дефиците – спрос вырос на 200% за полгода.

Контроль качества на месте – обязательно. В прошлом квартале получили партию с разной толщиной стенок в пределах одного профиля – вибрация при резке оказалась критичной. Теперь каждый погонный метр проверяем штангенциркулем, особенно для премиальных объектов. Да, это увеличивает время приемки, но зато нет рекламаций по геометрии.

Перспективы и субъективные наблюдения

Сейчас вижу тренд на комбинированные системы – алюминиевый профиль со встроенными диффузорами и готовой разводкой. Пытались сами собирать такие – дорого и трудозатратно. Готовые решения от проверенных поставщиков вроде ООО Цзянмэнь Майжуй выходят дешевле, особенно с учетом их разработок в импульсных источниках питания.

Интересно, что спрос на профиль для скрытого монтажа растет быстрее, чем на классические модели. Возможно, это связано с популярностью минимализма в интерьерах. Но такие системы требуют идеальной подготовки основания – клиенты часто не понимают, что нужен идеально ровный потолок с допуском ±1 мм.

Из последних наработок – начали использовать профиль с каналами для кабеля питания. Раньше приходилось фрезеровать дополнительные пазы, теперь есть готовые решения. Правда, с толщиной стенки пришлось идти на компромисс – 1.8 мм вместо 2 мм, но для внутренних помещений достаточно. Для уличного применения пока тестируем образцы с антивандальным покрытием – показывают хорошие результаты в испытаниях на УФ-стойкость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Блок питания для линейной светодиодной ленты LHN с полугерметичным корпусом IP22 24 В 350 Вт

Блок питания для линейной светодиодной ленты LHN с полугерметичным корпусом IP22 24 В 350 Вт -

Уличный блок питания 12 В, 400 Вт, влагозащищённый

Уличный блок питания 12 В, 400 Вт, влагозащищённый -

Ультратонкий портативный портативный аккумулятор-карандаш 12 В 60 Вт

Ультратонкий портативный портативный аккумулятор-карандаш 12 В 60 Вт -

Линейный блок питания для домашнего освещения 12 В, 60 Вт

Линейный блок питания для домашнего освещения 12 В, 60 Вт -

LHW Внутренний линейный источник питания 24 В, 150 Вт

LHW Внутренний линейный источник питания 24 В, 150 Вт -

Раздельный магнитный блок питания 48 В 300 Вт

Раздельный магнитный блок питания 48 В 300 Вт -

Светодиодная лента

Светодиодная лента -

Интегрированный источник питания с магнитным сердечником 48 В, 200 Вт

Интегрированный источник питания с магнитным сердечником 48 В, 200 Вт -

Импульсный источник питания для светодиодной ленты для внутреннего освещения IP20 12 В 500 Вт

Импульсный источник питания для светодиодной ленты для внутреннего освещения IP20 12 В 500 Вт -

Блок питания для промышленного оборудования LRS 12V 400W

Блок питания для промышленного оборудования LRS 12V 400W -

Интеллектуальный блок питания с диммированием 24 В, 200 Вт

Интеллектуальный блок питания с диммированием 24 В, 200 Вт -

Блок питания с полузаполненным корпусом, влагозащищенный, IP54, 12 В, 400 Вт

Блок питания с полузаполненным корпусом, влагозащищенный, IP54, 12 В, 400 Вт

Связанный поиск

Связанный поиск- блок питания для светодиодной ленты 200вт

- Лента светодиодная 12в 120 производитель

- Китай сплошная светодиодная лента cob производители

- 10 w светодиодная лента производитель

- светодиодная лента 12v 5050

- Китай лента светодиодная rgb 30 производитель

- Профиль для светодиодной ленты 20х20 алюминиевый производитель

- Китай светодиодная лента дорожка производители

- светодиодные ленты 30 м

- Китай светодиодная лента новосибирск производители