Китай светодиодная лента меняющая цвет производитель

Когда ищешь китайского производителя цветных светодиодных лент, первое что бросается в глаза — это разрыв между заявленными характеристиками и реальными эксплуатационными показателями. Многие поставщики указывают CRI 95+, но на практике цветопередача не дотягивает даже до 80.

Технические нюансы производства

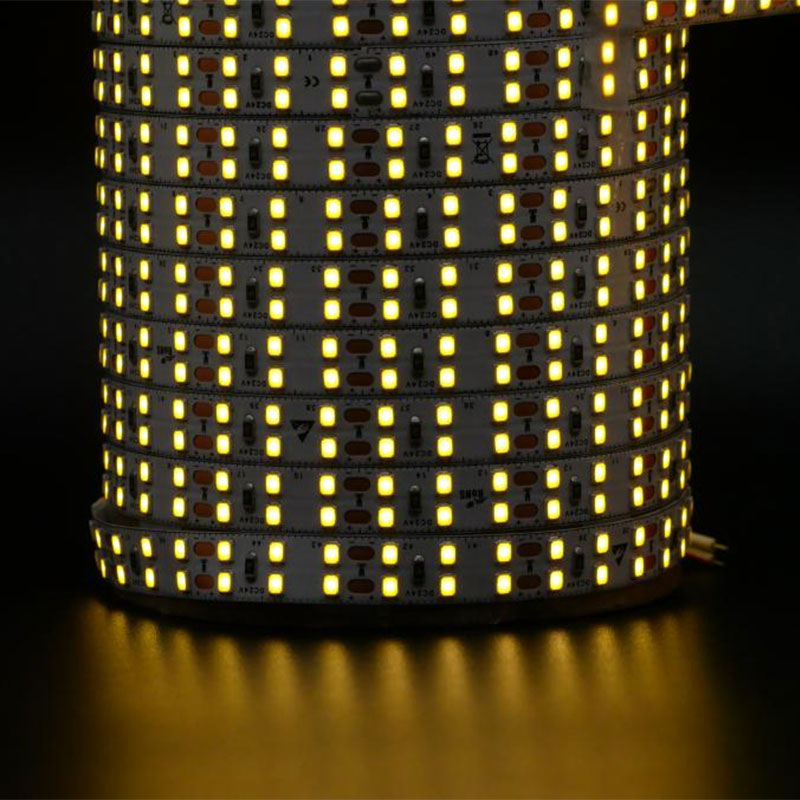

В прошлом месяце проверяли партию лент от нового поставщика из Шэньчжэня. Заявленная мощность 14.4Вт/м, но при тестировании в термокамере при +45°C реальная мощность падала до 9.8Вт/м. Это классическая проблема с китайскими производителями — они тестируют продукцию при идеальных условиях, не учитывая реальные сценарии использования.

Особенно критично для RGB-лент: дешевые контроллеры дают заметный стробоскопический эффект, который не виден при кратковременном тестировании, но становится проблемой при длительной эксплуатации. Мы в ООО Цзянмэнь Майжуй (Colorful) Оптоэлектронные Технологии специально разработали систему тестирования с циклами по 72 часа — только после этого продукт идет в серию.

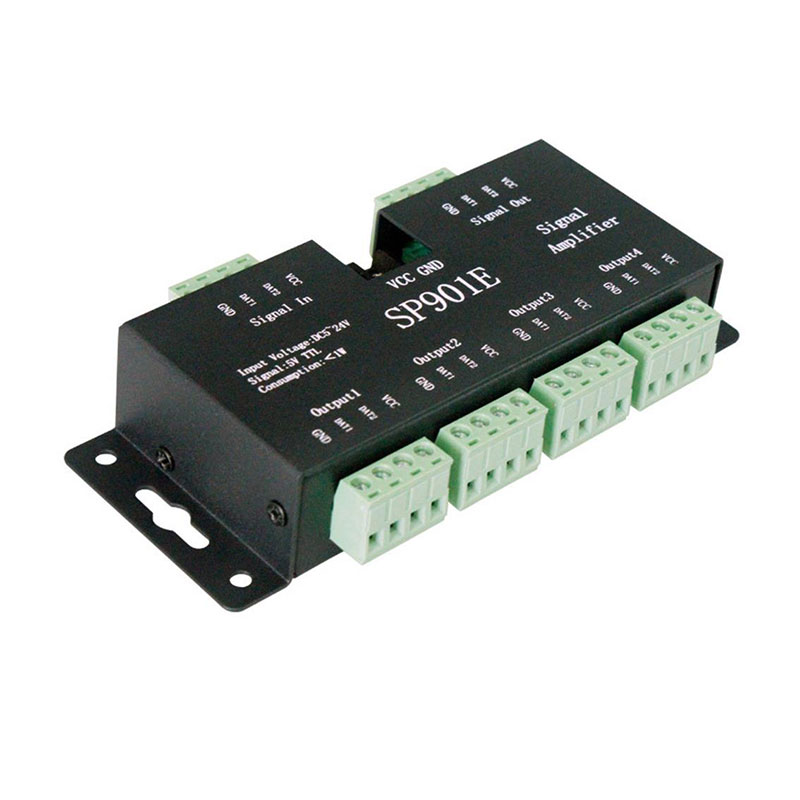

Кстати, о контроллерах. Многие забывают, что для профессиональных решений нужна калибровка каждого канала. В наших последних проектах используем чипы WS2815 — они хоть и дороже обычных WS2812B, но имеют резервную линию данных, что критично для длинных гирлянд.

Проблемы совместимости компонентов

Был случай: заказали партию лент с ?идентичными? характеристиками у двух разных субпоставщиков. Оказалось, что разница в толщине медной подложки всего 0.02мм привела к разнице в теплоотводе на 15%. Пришлось переделывать весь заказ.

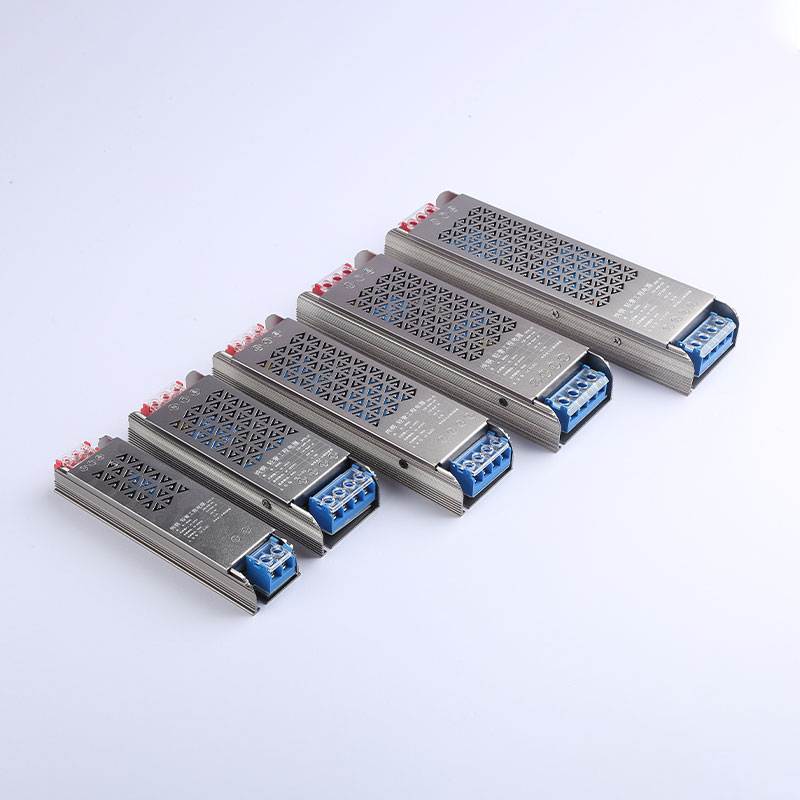

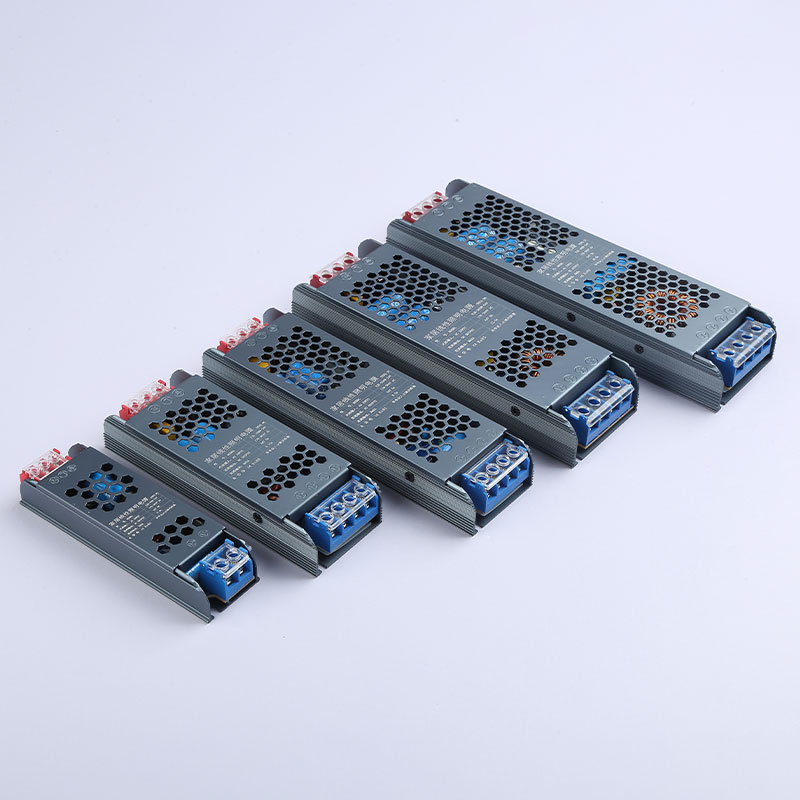

Сейчас мы перешли на стандартизированные производственные линии в Цзянмэне. Все светодиодные ленты меняющие цвет проходят тест на совместимость с блоками питания разных серий — от компактных магнитных до промышленных водонепроницаемых моделей.

Важный момент: многие недооценивают влияние качества паяльной пасты. Перешли на пасту с содержанием серебра 3% — и сразу снизили процент брака на 7%. Мелочь, а влияет.

Логистические особенности

При отгрузке в Россию столкнулись с интересным эффектом: ленты, которые прекрасно работали в условиях гуандунской влажности, в московские морозы давали сбои в цветопередаче. Пришлось дорабатывать конструкцию защитных покрытий.

Сейчас на https://www.miruled.ru выкладываем технические заметки по монтажу в разных климатических зонах. Кстати, для северных регионов рекомендуем дополнительную изоляцию соединений — даже при использовании IP67-лент.

Обнаружили, что при транспортировке морем контроллеры иногда выходят из строя из-за статического электриства. Теперь упаковываем их в антистатические пакеты с дополнительным слоем демпфирующего материала.

Экономика производства

Рассчитывая стоимость метра ленты, многие забывают про коэффициент отбраковки. У нас на производстве он составляет 3.8% — это с учетом трехступенчатого контроля. Но некоторые конкуренты указывают цены, исходя из 1% брака, что нереально при текущих технологиях.

Интересный момент: переход на автоматизированную пайку увеличил первоначальные затраты на 23%, но за год окупился за счет снижения трудозатрат и повышения стабильности параметров.

Сейчас тестируем новую систему охлаждения для производственных линий — оказалось, что поддержание температуры в цехе на уровне 23±1°C улучшает стабильность цветовой температуры готовых изделий.

Перспективы развития технологии

В экспериментальном цехе тестируем ленты с добавлением янтарного канала — пока дорого, но дает невероятно точную передачу теплых оттенков. Думаем, через год-два технология станет доступнее.

Заметил тенденцию: клиенты все чаще спрашивают не просто RGB, а конкретные значения CCT и CRI. Пришлось перестраивать систему тестирования — теперь измеряем каждый рулон, а не выборочно.

Кстати, о измерениях: наш новый спектрорадиометр UPRtek MK350S Premium оказался дорогим, но необходимым приобретением. Только с его помощью смогли объективно оценить равномерность свечения по всей длине ленты.

В целом, производство светодиодных лент меняющих цвет — это постоянный компромисс между стоимостью, надежностью и функциональностью. Но именно в этом и заключается интерес работы в этой отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Светодиодная лента

Светодиодная лента -

Блок питания с полузаполненным корпусом, влагозащищенный, IP54, 12 В, 400 Вт

Блок питания с полузаполненным корпусом, влагозащищенный, IP54, 12 В, 400 Вт -

Трансформатор переменного тока с защитой от дождя 12 В / 24 В

Трансформатор переменного тока с защитой от дождя 12 В / 24 В -

Стандартный сенсорный переключатель

Стандартный сенсорный переключатель -

Линейный блок питания 24 В, 100 Вт

Линейный блок питания 24 В, 100 Вт -

Линейный блок питания для домашнего освещения 12 В, 60 Вт

Линейный блок питания для домашнего освещения 12 В, 60 Вт -

Диммируемый блок питания для помещений 0-10 В 24 В, 500 Вт

Диммируемый блок питания для помещений 0-10 В 24 В, 500 Вт -

Высокомощный блок питания для помещений 12 В, 1000 Вт

Высокомощный блок питания для помещений 12 В, 1000 Вт -

Блок питания для светодиодной ленты 110 В, 12 В, 150 Вт

Блок питания для светодиодной ленты 110 В, 12 В, 150 Вт -

Симисторный драйвер с постоянным напряжением 0–10 В DALI

Симисторный драйвер с постоянным напряжением 0–10 В DALI -

Уличный светодиодный драйвер с защитой от дождя, степень защиты IP33

Уличный светодиодный драйвер с защитой от дождя, степень защиты IP33 -

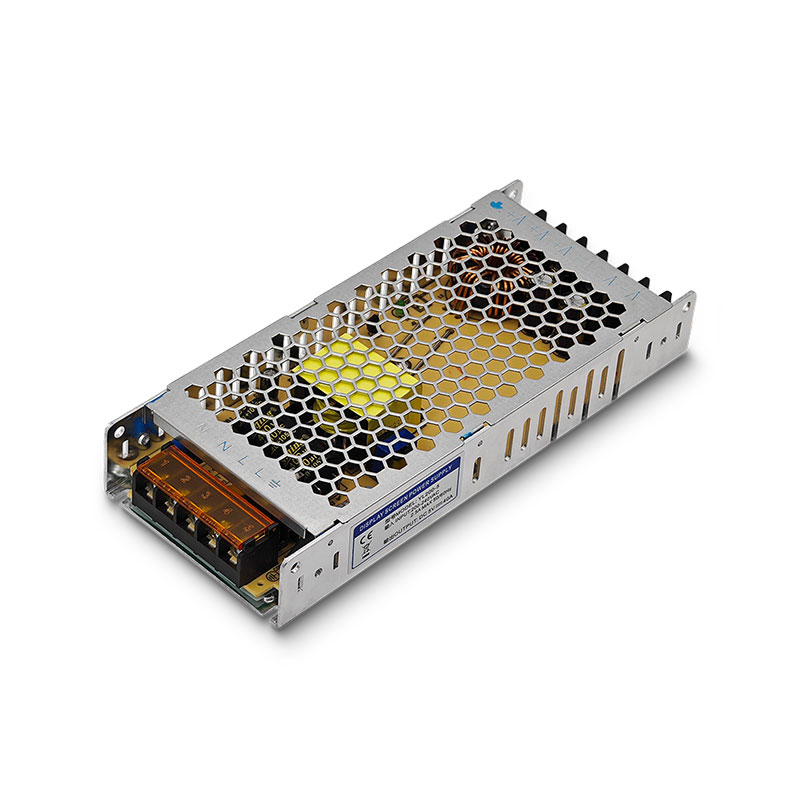

Источник питания для наружных светодиодных экранов

Источник питания для наружных светодиодных экранов

Связанный поиск

Связанный поиск- Китай ультратонкий блок питания 12v производитель

- подключение светодиодной ленты к контроллеру

- светодиодная лента 220 ip67

- Китай светодиодная лента rt 5000 24v производитель

- Выключатель под светодиодную ленту производитель

- Светодиодная лента rtw 2 производитель

- Китай многоцветные светодиодные ленты производители

- Алюминиевый профиль для светодиодной ленты 10мм производитель

- Китай светодиодная лента для монитора производитель

- Блок питания карандаш 12V 5A 60W