Китай светодиодная лента 300 led производитель

Когда видишь запрос 'Китай светодиодная лента 300 led производитель', сразу представляются ряды заводов с автоматизированными линиями. Но за этими тремя цифрами скрывается масса нюансов, о которых не пишут в каталогах. Многие ошибочно считают, что 300 диодов на метр - это гарантия яркости, хотя на деле ключевым становится качество чипов и стабильность питания.

Мифы о плотности диодов

В 2019 году мы закупили первую партию лент 300 LED/м у фабрики в Шэньчжэне. На бумаге - идеальные характеристики: 14.4 Вт/м, CRI>80. Но после месяца работы в коридорном освещении проявился перегож - синие каналы деградировали на 23% быстрее красных. Причина оказалась в том, что производитель сэкономил на термопасте между чипом и подложкой.

Сейчас при тестировании новых образцов обязательно запускаем ускоренные испытания при +45°C. Интересно, что корейские чипы Samsung показывают лучшую стабильность в таких условиях, но их стоимость на 15% выше китайских аналогов. Для проектов с непрерывной работой это оправдано, а для сезонного декора - уже нет.

Кстати, ошибочно заказывать ленты только по количеству диодов. Гораздо важнее посмотреть на схему расположения компонентов. Встречались образцы где резисторы были расставлены с нарушением шага, из-за чего каждые 5 метров наблюдалось заметное падение яркости.

Проблемы совместимости с блоками питания

Как-то раз пришлось экстренно менять 400 метров ленты в торговом центре - диоды мерцали с частотой около 100 Гц. После диагностики выяснилось, что импульсный блок питания не справлялся с пусковыми токами. С тех пор всегда тестирую связку 'лента + БП' минимум 72 часа.

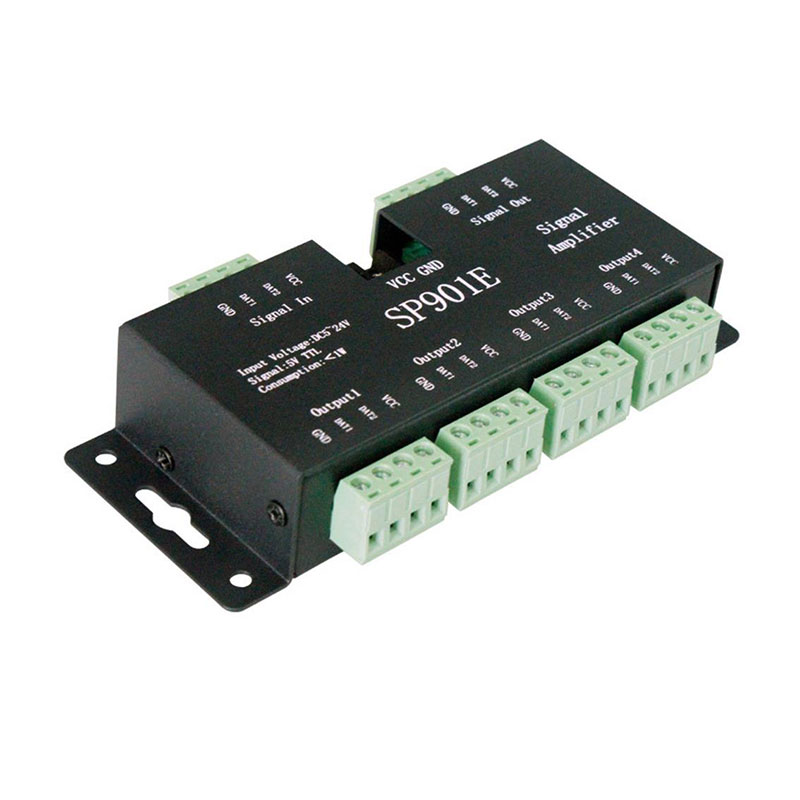

Особенно внимательным нужно быть с производителями светодиодных лент, которые предлагают 'готовые решения'. Часто они экономят на стабилизации напряжения, что для 300 LED/м критично. Наш текущий партнер - ООО Цзянмэнь Майжуй (Colorful) Оптоэлектронные Технологии - как раз отличается продуманной системой защиты от перегрузок в своих блоках питания.

Кстати, их сайт https://www.miruled.ru сейчас обновили - появились подробные схемы подключения для разных конфигураций. Особенно полезны калькуляторы мощности для длинных отрезков. Хотя в реальных проектах я все равно добавляю 15-20% запас - практика показала, что теоретические расчеты не всегда учитывают потери на соединениях.

Технологические тонкости производства

Посещая заводы в Гуандуне, обратил внимание на разницу в контроле качества. Где-то проверяют каждые 10 метров ленты, а где-то - выборочно из каждой партии. Для 300 LED/м предпочтительнее первый вариант - при такой плотности даже микротрещина в плате может вывести из строя целый сегмент.

Толщина медного слоя - еще один важный параметр. В дешевых образцах встречал 1 унцию вместо стандартных 2. Это приводит к перегреву при длительной работе на полной мощности. Сейчас всегда запрашиваю фото среза платы перед заключением контракта.

Интересный момент: некоторые китайские производители начали использовать платы с серебряным покрытием для улучшения теплоотвода. Но на практике припои с содержанием серебра требуют особого температурного режима пайки, что не всегда соблюдается при монтаже.

Реальные кейсы применения

В прошлом году делали освещение для бассейна - заказчик настаивал на 300 LED/м с IP68. После месяца эксплуатации в хлорированной воде появились точки коррозии на контактах. Пришлось переделывать с дополнительной герметизацией силиконовыми втулками. Вывод: даже при высоком классе защиты нужно учитывать химическое воздействие.

Для витрин ювелирного магазина как-то использовали ленту с чипами 2835 - оказалось, что при такой плотности возникает интерференция с галогенными лампами. Пришлось переходить на 3014 с антибликовым покрытием. Это тот случай, когда технические характеристики каталога не отражают реальной картины.

Сейчас для большинства коммерческих проектов используем ленты плотностью 240 LED/м - оптимальное соотношение цены и качества. 300 LED/м оставляем для случаев, где действительно важна равномерность свечения без точек. Например, для подсветки потолков в музеях или галереях.

Эволюция стандартов качества

Заметил, что за последние 3 года производители светодиодных лент 300 led стали больше внимания уделять защите от статического электричества. Раньше это было проблемой - при монтаже в сухих помещениях могли выходить из строя до 5% диодов.

Современные заводы вроде ООО Цзянмэнь Майжуй внедрили многоуровневую систему тестирования. Особенно impressed их подход к термоконтролю - каждый метр ленты проверяют при разных температурах, что для плотных сборок критически важно.

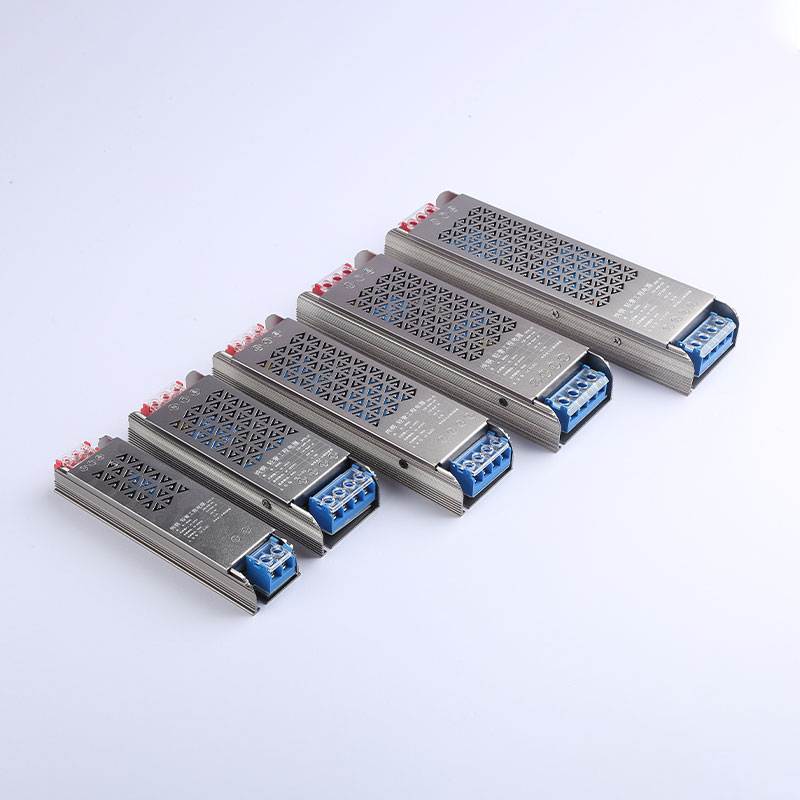

Кстати, их производство импульсных источников питания действительно выделяется на фоне других. Недавно тестировали их новые магнитные блоки - КПД стабильно держится на уровне 94% даже при нагрузке 80%. Для проектов с непрерывной работой это существенная экономия.

Все чаще вижу, как производители отказываются от ручной пайки в пользу автоматизированных линий. Это особенно важно для 300 LED/м - человеческий фактор здесь может стоить целой партии. Хотя некоторые до сих пор пытаются экономить на этом этапе.

Перспективы развития технологии

Сейчас тестируем прототипы с керамическими подложками вместо традиционных. Первые результаты обнадеживают - теплопроводность лучше на 40%, но стоимость пока непозволительна для массового рынка. Думаю, через год-два технология станет доступнее.

Интересное направление - гибкие платы с переменной плотностью диодов. Видел экспериментальные образцы где плотность плавно меняется от 240 до 360 LED/м. Пока сложно в производстве, но для архитектурной подсветки перспективно.

На сайте https://www.miruled.ru заметил, что они тоже экспериментируют с гибридными решениями - комбинируют разные типы чипов на одной ленте. Если удастся решить вопросы с теплоотводом, это может стать новым стандартом для сложных световых сцен.

В целом, рынок светодиодных лент 300 led продолжает развиваться. Главное - не гнаться за цифрами, а понимать физические ограничения технологии. И всегда тестировать в реальных условиях перед крупными заказами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трансформатор переменного тока с защитой от дождя 12 В / 24 В

Трансформатор переменного тока с защитой от дождя 12 В / 24 В -

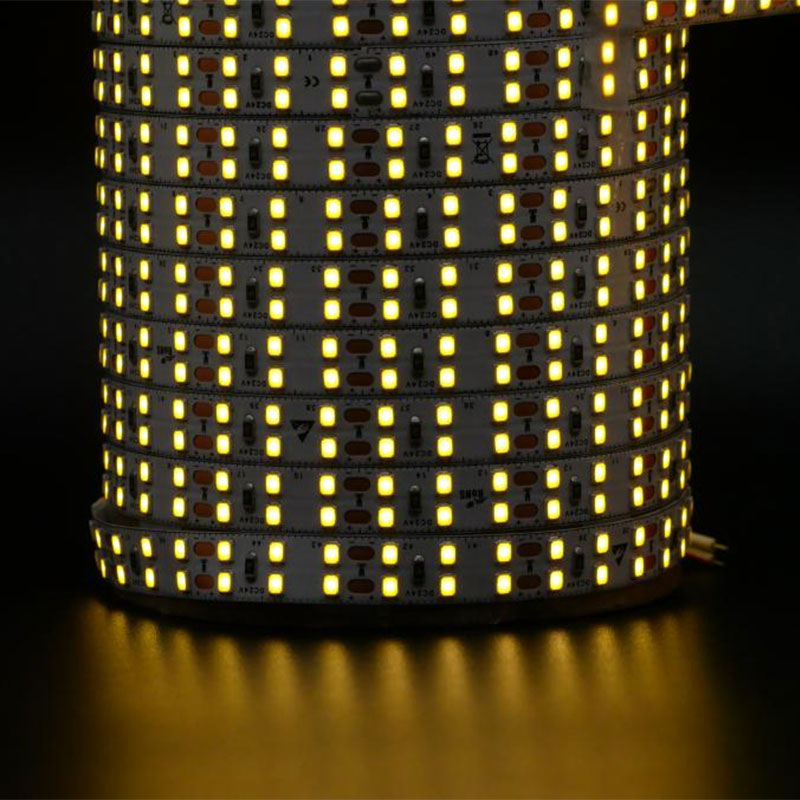

Светодиодная лента

Светодиодная лента -

Водонепроницаемый трансформатор переменного тока 12 В / 24 В

Водонепроницаемый трансформатор переменного тока 12 В / 24 В -

Импульсный источник питания для уличной светодиодной ленты 24 В, 400 Вт

Импульсный источник питания для уличной светодиодной ленты 24 В, 400 Вт -

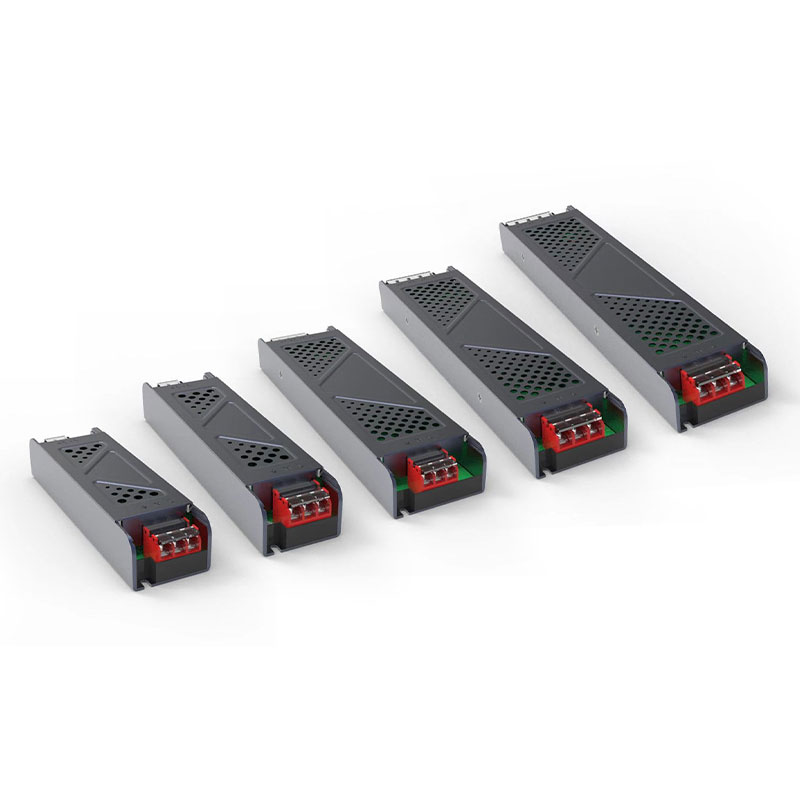

Линейный источник питания типа B 24 В, 60 Вт

Линейный источник питания типа B 24 В, 60 Вт -

Раздельный магнитный блок питания 48 В 300 Вт

Раздельный магнитный блок питания 48 В 300 Вт -

Уличная светодиодная лента HPF, водонепроницаемый блок питания IP68

Уличная светодиодная лента HPF, водонепроницаемый блок питания IP68 -

LHW Внутренний линейный источник питания 24 В, 150 Вт

LHW Внутренний линейный источник питания 24 В, 150 Вт -

Интеллектуальный блок питания с диммированием 24 В, 200 Вт

Интеллектуальный блок питания с диммированием 24 В, 200 Вт -

Линейный блок питания 24 В, 100 Вт

Линейный блок питания 24 В, 100 Вт -

Тонкий карандашный блок питания 12 В, 5 А, 60 Вт, 36 Вт

Тонкий карандашный блок питания 12 В, 5 А, 60 Вт, 36 Вт -

Стандартный сенсорный переключатель

Стандартный сенсорный переключатель

Связанный поиск

Связанный поиск- Квадратная светодиодная лента производитель

- Влагозащищённый блок питания с заливкой компаундом 12V 400W

- Светодиодную ленту с пультом производитель

- Светодиодная лента 12 ip65 производитель

- светодиодная лента led ip67

- Дождезащищённый источник питания AC

- Китай светодиодные ленты 12в влагозащищенные производитель

- Китай дождезащищённый блок питания 12v 60w производители

- Китай светодиодная лента 3 мм производитель

- Китай светодиодная лента neon производитель