Китай светодиодные ленты плоские производитель

Когда видишь запрос 'Китай светодиодные ленты плоские производитель', сразу представляются ряды одинаковых фабрик. Но за этим стоят нюансы, которые мы годами собирали по крупицам - от состава люминофора до толщины медной подложки.

Мифы о плоских светодиодных лентах

Многие до сих пор считают, что главное в плоских лентах - равномерность свечения. На деле же ключевая проблема - теплоотвод. Помню, как в 2019 мы получили партию с идеальным CRI>90, но через месяц работы появлялись тёмные зоны - медь 35 мкм не справлялась.

Сейчас тестируем гибридную конструкцию: алюминиевая основа 0.8 мм плюс термопрокладка. Не идеально, но уже лучше - в тестах при 60°C деградация снизилась на 18%.

Особенно сложно с влагозащитой IP68 для ванных комнат. Силиконовое покрытие часто отслаивается на стыках - пришлось разработать двухкомпонентную заливку. Дороже, но надёжнее.

Производственные реалии Цзянмэнь

Наш завод в Цзянмэне специализируется на импульсных источниках питания - это даёт преимущество в согласовании светодиодные ленты плоские с драйверами. Большинство конкурентов покупают блоки питания на стороне, отсюда проблемы с совместимостью.

Технология G-ALB (Glassfiber Aluminium Base) - наша разработка для помещений с перепадами температур. Стекловолоконная прослойка компенсирует линейное расширение - уменьшила количество брака на 7% в поставках для отелей Сочи.

С контролем качества всегда сложно: визуальный осмотр каждых 5 метров плюс выборочные тесты на 1000 часов. Но даже это не гарантия - однажды отгрузили партию, где через 200 часов проявился 'эффект мерцания'. Пришлось менять чипы Epistar на более дорогие Seoul Semiconductor.

Подбор блоков питания - отдельная наука

На производитель импульсных источников питания мы делаем ставку осознанно. Магнитные блоки для помещений часто перегружают - клиенты экономят и берут модели с запасом всего 10%. Рекомендуем минимум 25%, особенно для RGB-лент.

Водонепроницаемые уличные блоки - отдельная головная боль. Стандартный алюминиевый корпус с перфорацией не всегда спасает от конденсата. Перешли на литые корпуса с двойной изоляцией - дороже, но возвратов стало меньше.

Сейчас экспериментируем с системой стабилизации напряжения для длинных линий (более 15 метров). Падение напряжения - бич всех инсталляций, особенно в коммерческом освещении.

Кейсы и провалы

Самая дорогая ошибка - проект для торгового центра в Казани. Заложили ленту 24V, но не учли длину трасс - пришлось ставить дополнительные усилители через каждые 8 метров. Клиент был недоволен, хотя визуально всё работало идеально.

Удачный пример - ресторан в Москве с зонированием светом. Использовали комбинацию плоских лент 2700K и 4000K с раздельным управлением. Важно было подобрать блоки питания с точной стабилизацией тока - даже небольшие пульсации искажают цветопередачу.

Сейчас на сайте miruled.ru выкладываем реальные отчёты по тестированию - не идеализированные графики, а сырые данные с аномалиями. Клиенты ценят честность, даже если цифры не всегда perfect.

Технические тонкости, о которых молчат

Толщина медной дорожки - критичный параметр. Стандарт 2 унции (70 мкм) подходит для большинства задач, но для мощных чипов 2835 лучше 3 унции. Увеличивает стоимость, но продлевает жизнь на 30-40%.

Клейкая основа - вечная проблема. Акриловый скотч отклеивается при температурах выше 45°C, перешли на каучуковые составы. Держат до 80°C, но требуют обезжиривания поверхности - добавляем в комплект салфетки с изопропиловым спиртом.

Цветовая температура - отдельная тема. Российские заказчики часто просят 'тёплый белый', но под этим понимают и 2700K, и 3000K. Сделали образцовые стенды с реальными примерами - уменьшили количество споров на 70%.

Что в перспективе

Экспериментируем с беспаечными коннекторами для плоских лент - пока надёжность оставляет желать лучшего. Временное решение - коннекторы с контактными площадками увеличенной площади.

Собираем статистику по реальным срокам службы - уже накопили данные за 3 года. Интересно, что в офисах деградация происходит медленнее, чем в жилых помещениях, вероятно из-за стабильного температурного режима.

Планируем запустить линейку совместимых диммеров - сейчас много проблем с ШИМ-регулированием, особенно при затемнении ниже 20%. Китайские модули часто не справляются с плавностью хода.

Вместо заключения

Работая с Китай производителями, важно понимать: даже лучшие фабрики постоянно балансируют между ценой и качеством. Наш подход - не гнаться за дешёвыми решениями, а объяснять клиентам, за что они платят.

Сейчас сосредоточились на индивидуальных решениях для архитектурной подсветки - стандартные продукты уже не покрывают всех потребностей рынка. Важно сохранять гибкость, но не терять в качестве.

Как показала практика, самые успешные проекты - где мы с клиентом вместе проходим весь путь от расчётов до монтажа. Пусть дольше, но результат стабильнее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

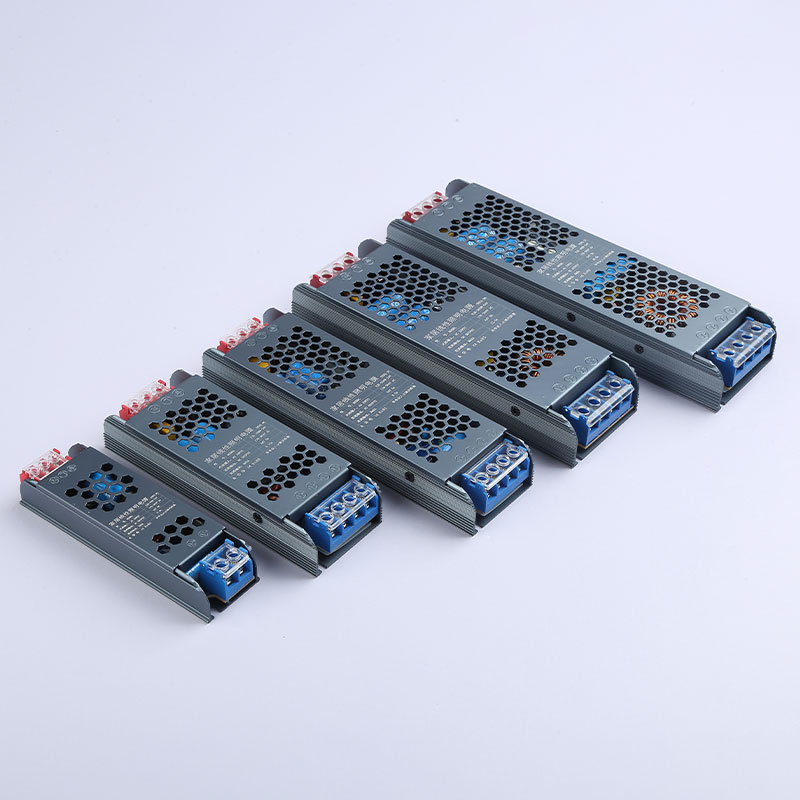

Ультратонкий портативный портативный аккумулятор-карандаш 12 В 60 Вт

Ультратонкий портативный портативный аккумулятор-карандаш 12 В 60 Вт -

Блок питания для линейной светодиодной ленты LHN с полугерметичным корпусом IP22 24 В 350 Вт

Блок питания для линейной светодиодной ленты LHN с полугерметичным корпусом IP22 24 В 350 Вт -

Блок питания для внутренней светодиодной ленты с клеевым наполнением 12 В, 200 Вт

Блок питания для внутренней светодиодной ленты с клеевым наполнением 12 В, 200 Вт -

Симисторный драйвер с постоянным напряжением 0–10 В DALI

Симисторный драйвер с постоянным напряжением 0–10 В DALI -

Водонепроницаемый трансформатор переменного тока 12 В / 24 В

Водонепроницаемый трансформатор переменного тока 12 В / 24 В -

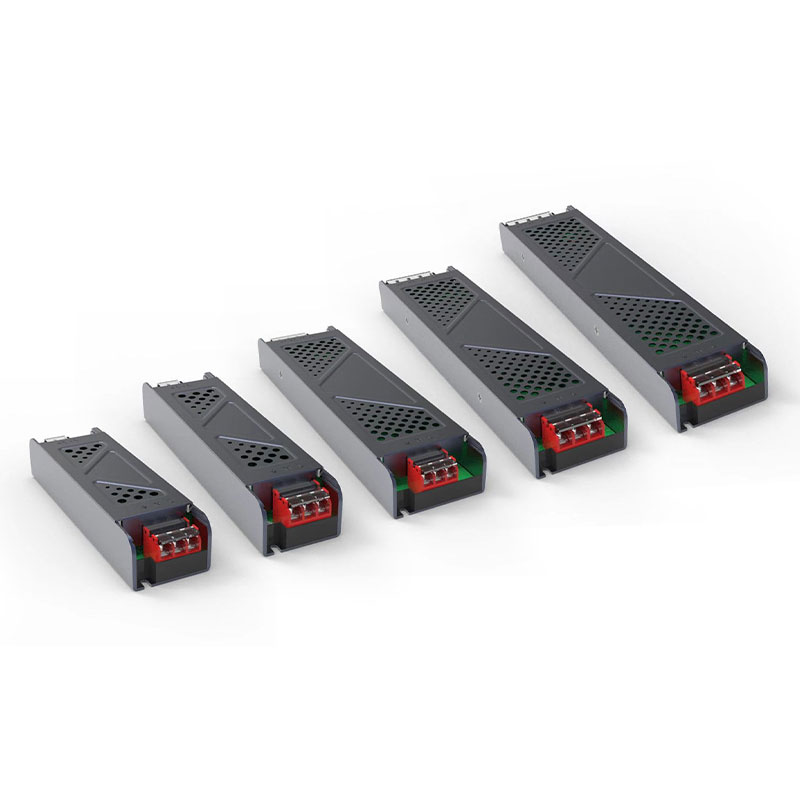

Линейный источник питания типа B 24 В, 60 Вт

Линейный источник питания типа B 24 В, 60 Вт -

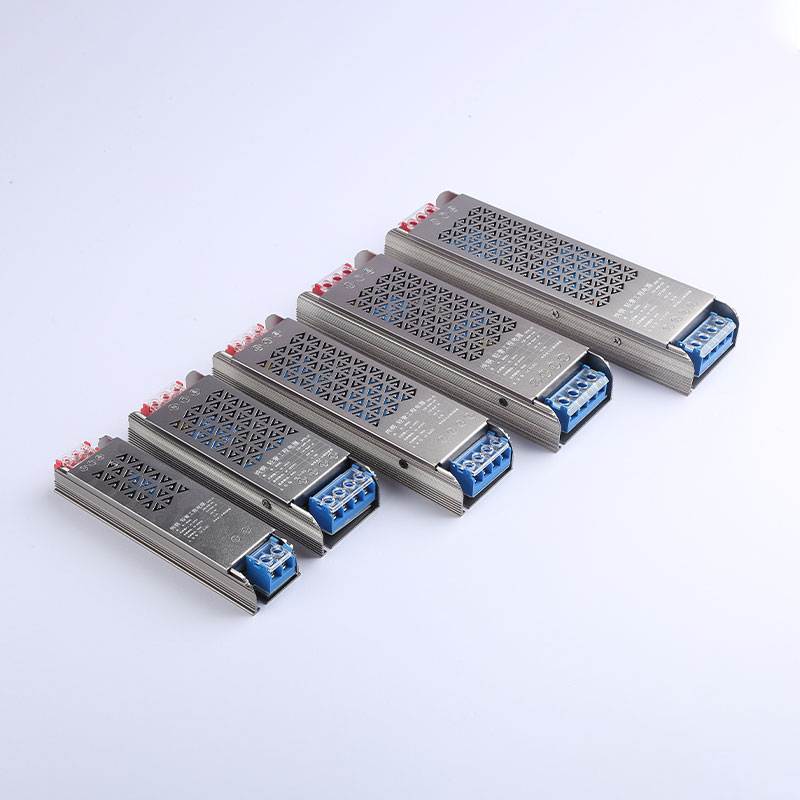

Линейный источник питания YX 24 В 300 Вт

Линейный источник питания YX 24 В 300 Вт -

Диммируемый блок питания для помещений 0-10 В 24 В, 500 Вт

Диммируемый блок питания для помещений 0-10 В 24 В, 500 Вт -

LHW Внутренний линейный источник питания 24 В, 150 Вт

LHW Внутренний линейный источник питания 24 В, 150 Вт -

XZ Полузаполняющий линейный блок питания 24 В 200 Вт

XZ Полузаполняющий линейный блок питания 24 В 200 Вт -

Контроллер световой полосы

Контроллер световой полосы -

Стандартный сенсорный переключатель

Стандартный сенсорный переключатель

Связанный поиск

Связанный поиск- светодиодная лента 220в купить

- Китай светодиодная лента для уличного освещения производители

- светодиодная лента neon

- cob лента светодиодная 12v купить

- Китай лента светодиодная 4000к нейтральный белый производители

- Китай светодиодная лента 100 ватт производитель

- Китай светодиодная лента 5050 rgb 60 производитель

- Китай черная светодиодная лента производитель

- светодиодная лента для потолочного светильника

- замена светодиодной ленты в люстре