Китай ультратонкий блок питания 12v производитель

Когда слышишь про ?ультратонкий блок питания 12V?, первое, что приходит в голову – китайские производители, которые обещают невероятные характеристики за копейки. Но за этим скрывается масса нюансов, о которых не пишут в рекламных буклетах. Многие думают, что ультратонкость – это просто уменьшенный корпус, но на деле это целая инженерная задача, где каждый миллиметр толщины требует пересмотра схемотехники и теплоотвода.

Почему ультратонкость – это не только про габариты

В работе с ультратонкими блоками питания часто сталкиваешься с тем, что заказчики требуют ?как можно тоньше?, но не всегда понимают, чем жертвуют. Например, уменьшение толщины корпуса до 20-25 мм автоматически означает отказ от стандартных радиаторов. Приходится переходить на керамические подложки или активное охлаждение, что удорожает конструкцию. Я помню случай, когда мы пытались впихнуть преобразователь на 5А в корпус 18 мм – в итоге пришлось полностью пересматривать топологию печатной платы, чтобы избежать перегрева.

Еще один момент – компоненты. В стандартных блоках можно использовать электролитические конденсаторы, но в ультратонких версиях они не помещаются по высоте. Переходим на танталовые или полимерные аналоги, что не только дороже, но и требует более тщательного подбора по ESR. Была история, когда партия блоков от неизвестного производителя вышла из строя через месяц – оказалось, сэкономили на конденсаторах, поставили дешевые полимерные с высоким импедансом.

Теплоотвод – отдельная головная боль. В ультратонком корпусе нет места для массивного радиатора, поэтому тепло уходит через печатную плату. Это требует использования толстой меди (2-3 oz) и точного расчета тепловых дорожек. Один раз пришлось переделывать всю плату, потому что диоды Шоттки перегревались даже на 70% нагрузки – добавили термопрокладки и прижали к алюминиевому основанию, что добавило лишние 0.5 мм к толщине, но спасло проект.

Реальные кейсы с уличными блоками питания

Когда речь заходит о водонепроницаемых исполнениях, многие производители грешат тем, что ставят обычные силиконовые прокладки, не учитывая ультрафиолет и перепады температур. В ООО Цзянмэнь Майжуй (Colorful) Оптоэлектронные Технологии мы наступили на эти грабли в ранних версиях блоков для уличной подсветки – через полгода прокладки дубели и влага просачивалась внутрь. Пришлось переходить на EPDM-резину с добавлением углерода, что увеличило стоимость, но решило проблему.

Интересный момент с IP67 – часто думают, что это только про герметичность, но для ультратонких корпусов критична еще и стойкость к вибрации. Мы тестировали образцы от разных поставщиков, и в одном случае клеммная колодка отваливалась после транспортировки по грунтовой дороге – оказалось, производитель сэкономил на креплении платы, поставив пластиковые стойки вместо металлических.

Сейчас в ассортименте MIRULED есть серия SLIM-IP67 толщиной 22 мм, где мы применили литой алюминиевый корпус с ребрами жесткости – это и теплоотвод, и защита от деформации. Но пришлось повозиться с уплотнением крышки – стандартные резиновые кольца не подходили из-за малой высоты, разработали канавку трапециевидного сечения.

Магнитные блоки – неожиданные сложности

С магнитными креплениями для интерьерных решений тоже не все просто. Казалось бы, приклеил неодимовый магнит и готово, но в ультратонком исполнении магнитное поле начинает влиять на дроссели. Пришлось экранировать трансформатор пермаллоем, что добавило 0.8 мм к толщине, но убрало помехи.

Еще одна проблема – прочность крепления. В ранних версиях использовали магниты N35, но они оказались слабоваты для вибраций в офисных помещениях. Перешли на N42 с никелевым покрытием, хотя это увеличило стоимость на 15%. Зато теперь блок не падает с потолка при работе клининговой техники.

В текущей линейке на miruled.ru для магнитных блоков применяем двухкомпонентный корпус – нижняя часть с магнитом из АБС-пластика, верхняя из алюминия для теплоотвода. Такое решение позволило сохранить толщину 24 мм при токе до 8А.

Производственные лайфхаки и ошибки

Одна из главных ошибок новичков – попытка сделать ультратонкий блок на основе стандартной схемотехники. Мы в Colorful потратили полгода, пока не осознали, что нужно менять саму архитектуру – перешли на плоскостные трансформаторы с обмотками на PCB. Это снизило высоту на 40%, но потребовало переучивания персонала.

Автоматизация сборки – отдельная тема. Для ультратонких блоков не подходят стандартные конвейерные линии – манипуляторы не могут точно позиционировать мелкие компоненты в низком корпусе. Пришлось разрабатывать специальные оснастки с пневматическими прижимами. Помню, как первые партии собирались чуть ли не вручную – процент брака зашкаливал.

Сейчас используем полуавтоматическую линию с оптическим контролем – камера проверяет высоту каждого установленного компонента. Это добавило 7% к себестоимости, но сократило рекламации в 3 раза.

Что в итоге работает на рынке

Судя по откликам с MIRULED, самые востребованные решения – это гибридные модели, где ультратонкость сочетается с модульной конструкцией. Например, блоки на 12V с толщиной 25 мм, но с возможностью установки дополнительных клемм или диммирования. Покупатели готовы платить на 20-30% дороже за такую гибкость.

Интересно наблюдать за эволюцией запросов – если раньше требовали просто ?тонкий?, то сейчас хотят ?ультратонкий + умный?. Приходится встраивать микроконтроллеры для мониторинга температуры и нагрузки, что снова бьет по габаритам. Нашли компромисс – делаем двухслойные платы с плотным монтажом, хотя это требует пайки в вакууме.

В перспективе вижу движение к интеграции – скорее всего, через пару лет ультратонкие блоки питания будут поставляться в сборе со светодиодными лентами, с унифицированными разъемами. Мы уже экспериментируем с комбинированными решениями, где драйвер и контроллер собраны в одном корпусе толщиной 28 мм. Пока дороговато, но для премиум-сегмента уже идет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

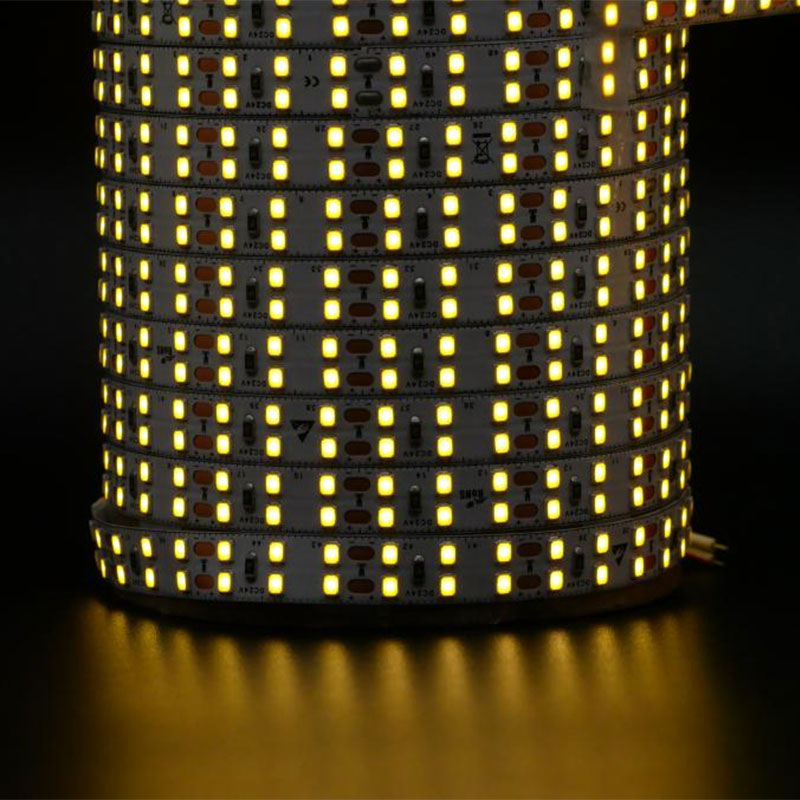

Светодиодная лента

Светодиодная лента -

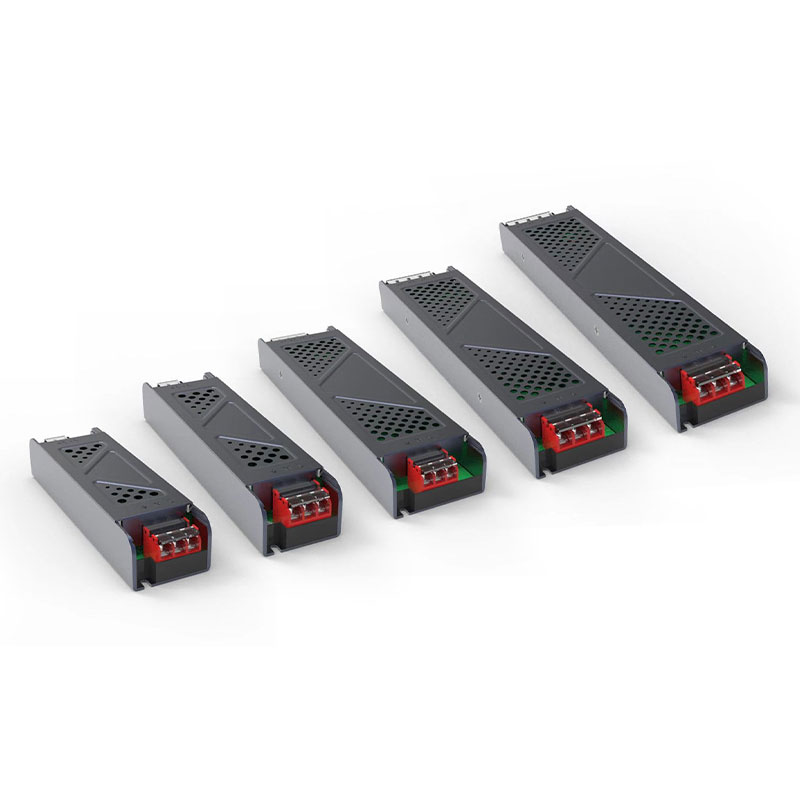

Ультратонкий портативный портативный аккумулятор-карандаш 12 В 60 Вт

Ультратонкий портативный портативный аккумулятор-карандаш 12 В 60 Вт -

Уличный светодиодный драйвер с защитой от дождя, степень защиты IP33

Уличный светодиодный драйвер с защитой от дождя, степень защиты IP33 -

Светодиодная лента

Светодиодная лента -

Блок питания для световых коробов 12 В, 500 Вт

Блок питания для световых коробов 12 В, 500 Вт -

Импульсный источник питания для светодиодной ленты для внутреннего освещения IP20 12 В 500 Вт

Импульсный источник питания для светодиодной ленты для внутреннего освещения IP20 12 В 500 Вт -

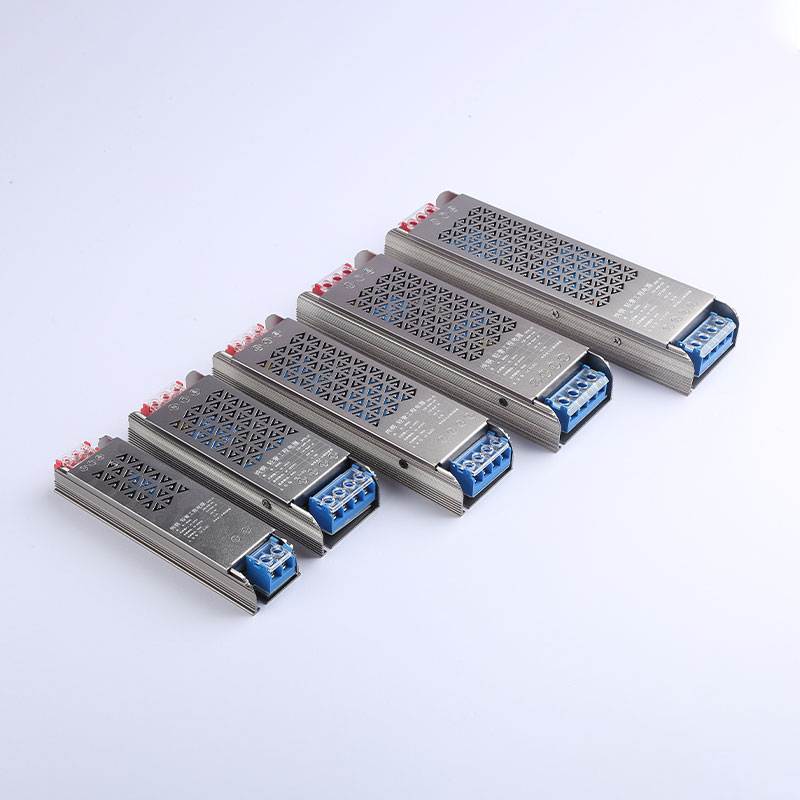

XZ Полузаполняющий линейный блок питания 24 В 200 Вт

XZ Полузаполняющий линейный блок питания 24 В 200 Вт -

LHW Внутренний линейный источник питания 24 В, 150 Вт

LHW Внутренний линейный источник питания 24 В, 150 Вт -

Импульсный источник питания для уличной светодиодной ленты 24 В, 400 Вт

Импульсный источник питания для уличной светодиодной ленты 24 В, 400 Вт -

Уличная светодиодная лента HPF, водонепроницаемый блок питания IP68

Уличная светодиодная лента HPF, водонепроницаемый блок питания IP68 -

Водонепроницаемый трансформатор переменного тока 12 В / 24 В

Водонепроницаемый трансформатор переменного тока 12 В / 24 В -

Линейный источник питания типа B 24 В, 60 Вт

Линейный источник питания типа B 24 В, 60 Вт

Связанный поиск

Связанный поиск- Китай светодиодная лента уличная 220в морозостойкая производители

- двухсторонняя светодиодная лента

- Китай светодиодная лента ширина 12 производитель

- Китай алюминиевый профиль для светодиодной ленты 10х10 производитель

- Китай светодиодная лента металлическая производитель

- светодиодная лента подсветка салона

- Китай светодиодная лента smd 5050 rgb производитель

- светодиодная лента на 220в без блока

- Квадратная светодиодная лента производитель

- Светодиодная лента 4.8 вт производитель